L’économie circulaire est trop souvent réduite au recyclage alors qu’elle repose sur une meilleure conception et utilisation des produits manufacturés. Depuis ses premières initiatives en 2008, Schneider Electric a mis en place et développe une structure industrielle pour une économie circulaire viable et vertueuse.

Les bâtiments sont le siège de 45 % de la consommation énergétique française et représentent une grosse partie des émissions de CO2, ainsi que de la consommation de matières premières, telles que le cuivre ou l’acier, dont la consommation augmente fortement depuis 20 ans. Et une étude d’Eurométaux nous apprend que d’ici 2050, la transition énergétique créera un besoin encore supérieur en métaux.

Pour la construction électrique, les matériaux qui deviendront difficiles à gérer sont le cuivre, l’argent ou les terres rares qui sont surconsommés.

L’économie circulaire pour une économie plus viable et plus vertueuse

L’économie circulaire ne va pas se réduire au recyclage de produits manufacturés, mais passer par différentes étapes : les éco-concevoir, allonger leur durée de vie, les réparer, les faire évoluer en les adaptant aux nouveaux besoins ; le recyclage n’étant que la dernière étape. Cette économie circulaire peut permettre de réduire de moitié les émissions de carbone de l’UE d’ici 2030, mais aussi de répondre à des normes et réglementations environnementales plus strictes et à une demande croissante des clients/consommateurs pour des produits plus durables.

Mais le chemin est encore long, car comme le souligne Geoffrey Richard, directeur Économie circulaire de Schneider Electric France, « nous sommes passés de 9,1 % de matières secondaires issues de l’économie circulaire dans le monde en 2018 à 7,2 % en 2023, alors que 70 % des matériaux utilisés et extraits en 2023 auraient pu répondre à des besoins mondiaux. La circularité mondiale est donc en déclin alors que la consommation ne cesse de s’accélérer.

Les moteurs de la circularité peuvent se résumer à 4 C :

. C comme climat. Une trajectoire circulaire pourrait réduire de moitié les émissions de carbone de l’UE d’ici 2030 dans les domaines de la mobilité, de l’alimentation et des bâtiments.

. C comme client. Une pression croissante des consommateurs : 81 % des consommateurs voudront acheter des produits plus durables.

. C comme conformité. Partout dans le monde, les autorités édictent des normes environnementales plus strictes en matière de circularité, par exemple la CSRD, la taxonomie de l’UE, l’ESPR, etc.

. C comme coût. Les prix des matières premières, près de 18 % plus élevés qu’il y a un an, continuent d’augmenter dans un contexte de demande plus forte.

Ces produits issus de l’économie circulaire répondent aussi à des demandes de clients sur les enjeux de développement durable, et pour les achats publics, à satisfaire la loi dite “AGEC” de février 2020 relative à la lutte contre le gaspillage. Cette loi prévoit qu’à compter du 1er janvier 2021, les biens acquis annuellement par les services de l’État ainsi que par les collectivités territoriales et leurs groupements soient issus du réemploi ou de la réutilisation ou intègrent des matières recyclées dans des proportions de 20 % à 100 % selon le type de produit », précise Geoffrey Richard.

L’approche « end to end » de Schneider Electric pour la circularité

La première étape sera l’éco-conception en intégrant systématiquement une contrainte de performance environnementale. Aux trois critères : qualité, coût, délai, l’éco-conception ajoute le critère d’impact environnemental pour que chaque nouveau produit offre une meilleure empreinte environnementale que le précédent, avec les objectifs d’allonger la durée de vie, de faciliter la réparation et de diminuer l’empreinte carbone.

Geoffrey Richard détaille les 6 étapes suivantes :

- Mieux s’approvisionner et utiliser des matériaux et emballages durables.

- Mieux fabriquer avec une gestion zéro déchet, une logistique optimisée, des actions locales en faveur de la biodiversité, des sites sans plastiques à usage unique, des opérations net-zéro prêtes à l’emploi et de plans d’action pour l’eau dans les sites soumis à un stress hydrique.

- Entretenir et réparer avec une maintenance basée sur l’état alimentée par l’analyse et l’intelligence artificielle.

- Moderniser et mettre à niveau avec des solutions pour éviter le remplacement par de nouveaux équipements.

- Réparer avec les standards du fabricant avec la récupération des pièces de rechange, le reconditionnement et la remise à neuf.

- Recycler les matières premières et les substances (gaz SF6 ou matériaux). [Photo 3]

« Nous avons aujourd’hui plus de 1000 références “circulaires” chez Schneider Electric, mais 22 % des familles de produits présentent au moins une option de circularité. Cela représente 420 000 tonnes de consommation de ressources primaires évitées d’ici à 2025 avec 32 % de matériaux durables dans nos produits et un objectif de 50 % en 2025. Plus de la moitié de nos sites de production recyclent 99 % de leurs déchets », détaille Geoffrey Richard.

Des sites industriels spécialement aménagés pour l’économie circulaire du groupe

La France, à la fois vitrine et pays pilote pour l’ensemble du Groupe quant à l’économie circulaire, possède plusieurs sites industriels spécifiquement aménagés, chacun répondant à un objectif de l’économie circulaire pour réduire la consommation de ressources et les émissions carbone de produit, avec un impact positif sur le bilan carbone des clients, comme l’explique Matthieu Mailly, Circular Transformation Director de Schneider Electric :

« • Reconditionner et remettre à disposition des équipements déjà produits mais non utilisés (correspond au label “Checked and repacked by Schneider Electric”). Ce sont les produits dits “non énergisés” (retours de SAV, emballages abîmés, commandés, livrés mais jamais mis en service…). Ces opérations sont assurées par le site logistique situé à Évreux, dans l’Eure.

- Réemployer (correspond au label “Refurbished by Schneider Electric“): remettre en service et/ou moderniser des produits énergisés (utilisés) en changeant les pièces critiques et/ou d’usure. Ce sont les sites de MasterTech de Moirans en Isère et de Privas en Ardèche qui en ont la charge.

- Prolonger la durée de vie des équipements existants avec des programmes de maintenance et de réparation adaptés. Cela se passe sur les sites de Privas, en Ardèche et du Fontanil-Cornillon en Isère.

- Moderniser pour éviter l’achat d’un équipement neuf bénéficiant de nouvelles fonctionnalités ou d’innovations technologiques. C’est sur le site du Fontanil-Cornillon que sont effectuées ces opérations de rétrofit.

Ces quatre sites sont connectés avec des partenaires de recyclage et revalorisation pour améliorer notre résilience matière.

Les deux premières catégories de produits bénéficient des mêmes garanties que des produits neufs et sont indentifiables par les deux labels Schneider Electric dédiés à l’économie circulaire :

- “Checked & repacked” pour les produits jamais mis sous tension et reconditionnés.

- “Refurbished” pour les offres de réemplois remises à neuf. »

Ainsi, le site MasterTech de Moirans près de Grenoble produit le MasterPactT, un disjoncteur de puissance (800 à 6 300 A) de tableau électrique basse tension pour une utilisation sur les sites industriels et tertiaires. Depuis 2020, une ligne dédiée à des MasterPacT « refurbished » est installée près de lignes de fabrication d’équipements neufs. Les MasterPacT déjà utilisés sont réceptionnés, démontés, diagnostiqués, et toutes les pièces critiques sont testées. Ils bénéficient des dernières versions des équipements Micrologic (contrôle et mesure des disjoncteurs). Puis ils sont testés et diagnostiqués selon les mêmes processus que les produits neufs. La décision d’inclure cette ligne de réparation dans l’usine de production permet de disposer des personnels qualifiés, mais aussi de mutualiser des investissements comme les bancs de tests dont le coût s’élève à plusieurs centaines de milliers d’euros. Ils viennent de différentes sources (invendus non énergisés, produits achetés mais jamais utilisés ou retours SAV) et doivent avoir moins de 5 ans et un nombre limité de manœuvres. Ils sont ensuite démontés, remis en configuration standard, réparés, testés, avant d’être reconfigurés, paramétrés et accessoirisés sur mesure. Toute une série d’opérations qui permet d’économiser en moyenne 755 kg de CO2 par rapport à la fabrication d’un produit neuf.

Sur un autre site près de Grenoble, au Fontanil-Cornillon, Schneider Electric a installé son site Smart EcoFit™. Ce site est aménagé pour supporter EcoFit™, les services de modernisation et de circularité permettant de moderniser les équipements anciens ne bénéficiant pas des dernières innovations et fonctionnalités, améliorant ainsi leur efficacité et réduisant leurs coûts d’exploitation. Certains équipements sont conçus pour durer plusieurs décennies, cependant, depuis leur mise en service, les avancées technologiques (logicielles, matérielles, électroniques…) se sont accélérées, rendant ces équipements potentiellement dépassés, bien qu’ils restent fonctionnels. Plutôt que de les remplacer entièrement, Schneider Electric propose à ses clients une modernisation ciblée afin d’étendre leur durée de vie et leur efficacité. Cette approche consiste à remplacer uniquement les composants clés, comme l’installation d’un nouveau disjoncteur EasyPact EXE sans gaz SF6 (un puissant gaz à effet de serre) dans la cellule moyenne tension Fluair 100/200. [Photo 8] Ces solutions de modernisation intègrent également les dernières innovations en matière de connectivité, telles que les capteurs thermiques et environnementaux permettant une maintenance conditionnelle. Le site Smart EcoFit™ dispose d’une ligne de production dédiée à la fabrication de modules spécifiquement conçus pour les équipements à moderniser.

Le site de Fontanil-Cornillon abrite également le Centre de formation des techniciens d’interventions pour réparer les produits Schneider Electric sur les sites des clients. C’est l’un des deux centres européens (le deuxième est situé en Italie et dédié plus spécifiquement au « cooling »).

Un centre de réparation des produits électroniques à Privas et un centre logistique à Évreux

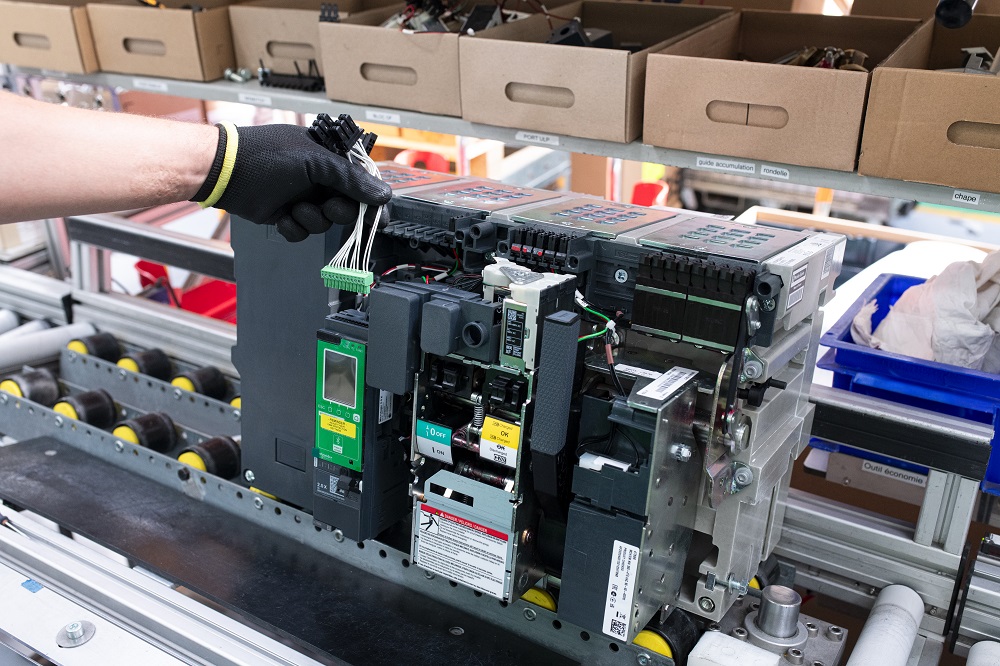

L’économie circulaire est aussi développée pour les produits électroniques du groupe. À Privas, en Ardèche, dans une usine produisant depuis plus de 40 ans des petits onduleurs et des cartes électroniques, plus de 130 techniciens et techniciennes Schneider Electric avec une forte expertise en électronique produisent, mais surtout réparent et revalorisent, des équipements usagés ou défectueux. Une fois réparés (refurbish), ceux-ci sont remis sur le marché avec les mêmes garanties, les mêmes capacités techniques que des produits neufs. Le site de Privas est devenu le plus important centre de réparation de Schneider Electric en Europe. À Privas, on remet en conditions opérationnelles des onduleurs, mais aussi des automates industriels, des variateurs de vitesse, des équipements de gestion technique des bâtiments.

Pour la logistique de cette économie circulaire, Schneider Electric a ouvert en septembre 2024 sur son site logistique d’Évreux un « Repack Center » pour toutes les activités de transport, stockage, distribution et exposition des stocks vers les plateformes web. Ce centre va reconditionner et remettre à disposition des équipements non énergétisés, c’est-à-dire qui n’ont pas été mis en service pour diverses raisons : retours de SAV, emballages abîmés donc retournés, livrés mais jamais utilisés… Auparavant, ces équipements étaient destinés au rebut ; désormais, ils vont être remis sur le marché ou démantelés pour récupérer leurs divers composants et recyclés. Outre les modifications propres à la logistique pour récupérer les équipements non énergisés, il a fallu installer une ligne dédiée au diagnostic et au reconditionnement.

Une économie circulaire qui répond à une demande des clients

La nouvelle réglementation RE2020 impose une construction moins émettrice de carbone, et l’usage de produits d’économie circulaire fait partie de la solution. En effet, un équipement issu de l’économie circulaire affiche un bilan carbone en moyenne inférieur de 35 % à celui d’un produit neuf. Et beaucoup de clients sont prêts à payer le même prix que celui d’un équipement neuf, convaincus de la nécessité et des vertus de l’économie circulaire pour réduire leur empreinte carbone, par exemple pour les installations électriques d’un bâtiment labellisé bas carbone. « Dans tous les cas, c’est le client qui choisit, précise Geoffrey Richard. Que ce soit par conviction ou pour répondre à des réglementations, il peut ainsi réduire l’impact carbone issu de ses achats (son scope 3 amont). »

Pour Laurent Bataille, président de Schneider Electric France, « les difficultés sont nombreuses mais l’opportunité n’en reste pas moins à saisir. Car au-delà de ses avantages en matière environnementale, l’économie circulaire est un vecteur de développement économique local. Collecter, réparer, moderniser des équipements existants, tout cela se fait en France, en région, en s’appuyant sur des compétences locales, avec autant d’emplois et de filières qui se développent ».

Jean-Paul Beaudet