Le concept d’Industrie 4.0 transforme le secteur manufacturier, avec le développement et l’intégration de technologies innovantes pour améliorer l’efficacité énergétique, le rendement de la production, la montée en gamme et la personnalisation des produits, mais aussi la sécurité et la maintenance. Grâce au dynamisme des transitions énergétique et numérique, l’industrie doit remettre en cause sa manière de concevoir, de produire et d’innover.

Depuis son apparition il y a plus de 10 ans en Allemagne, le concept d’Industrie 4.0 continue de se développer pour réduire les coûts et améliorer la compétitivité du secteur manufacturier, mais aussi répondre aux nouvelles exigences réglementaires et environnementales et s’adapter aux nouveaux besoins du marché, souvent pour produire plus vite des produits complexes en petites séries tout en maîtrisant les coûts et en adaptant l’outil de production.

Tous les secteurs industriels sont concernés, de l’industrie manufacturière à l’agroalimentaire ou à la pharmacie. Toutefois, les grandes entreprises sont encore plus concernées que les PME, qui passent plus lentement à l’Industrie 4.0.

Les technologies de l’Industrie 4.0

On parle souvent de technologies nouvelles et pourtant, certaines ont déjà plusieurs années d’existence. Mais elles se développent et s’adaptent rapidement à l’évolution des besoins pour réussir la transformation numérique des entreprises.

Ces technologies, ce sont l’Internet industriel des Objets (IIoT), le Cloud Computing et le Edge Computing, l’intelligence artificielle et l’apprentissage automatique, les jumeaux numériques et la 5G. Pour mettre en œuvre ces technologies, les installations de production sont équipées de capteurs, de contrôleurs, de logiciels intégrés qui collectent et analysent les données pour bénéficier en temps réel d’informations sur les actifs d’un atelier ou d’une usine.

La connectivité est le point de départ de la Smart industrie, avec des usines de fabrication qui possèdent des actifs et des systèmes interconnectés. Alimentée par des informations en temps réel couvrant l’ensemble de la chaîne de valeur, l’usine vise à optimiser en permanence ses opérations de production, de maintenance, de contrôle des stocks et de distribution. Idéalement, une usine intelligente améliore continuellement son mode de fonctionnement et reste autonome.

L’Internet industriel des Objets : un élément de base de l’Industrie 4.0

L’IIoT va permettre, à l’aide de capteurs, d’actionneurs ou de puces RFID, à tous les équipements industriels d’une usine de transférer des données. Les équipements connectés communiquent en utilisant des contrôleurs logiques programmables (PLC), un système de contrôle industriel (ICS) ou un système de contrôle et d’acquisition de données (Scada). Les données des capteurs IIoT sont utilisées pour fournir des informations exploitables sur les événements physiques et sur l’environnement.

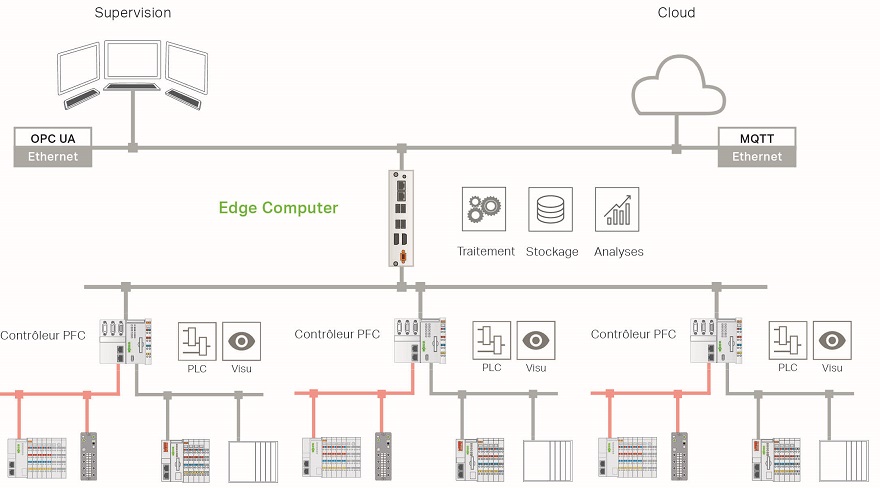

Comme le confirme Quentin Orhan, chef de produits Automation de Wago France : « Le premier maillon de la connectivité se trouve évidemment au niveau des capteurs et actionneurs, au plus près de la machine. Le standard IO-Link, dont les avantages ne sont plus à présenter, offre un accès à de nombreuses données de process et même à la configuration et à la calibration du capteur.

L’automate qui assure le pilotage du process a un rôle central. Celui-ci doit pouvoir assurer une connexion distante en toute sécurité. Le recours à des technologies ouvertes et standardisées est crucial pour garantir l’interopérabilité sur toute la durée de vie de l’installation.

Le MQTT est le protocole idéal pour cela : léger, sécurisé selon les derniers standards de sécurité, et supporté par de nombreuses solutions Scada ou cloud.

Il est impératif que cette possibilité de connexion n’introduise aucune vulnérabilité sur la machine ou l’installation : un panel de mesure de cybersécurité doit être proposé nativement sur l’équipement.

La suite logicielle assurant la collecte, le traitement, le stockage et l’analyse des données peut être hébergée sur un serveur distant, dans le cloud, on parle alors de Cloud Computing. Il est également possible que cette tâche soit assurée par des équipements dédiés, sur site, on parle alors de Edge computing. »

Le cloud (cloud public ou cloud privé) va permettre de traiter de manière plus efficace et plus économique la masse de données stockées et analysées. Il va permettre un accès internet à des ressources informatiques hébergées dans un centre informatique distant, gérées par un fournisseur de services cloud avec pour objectifs une intégration efficace de la production, des approvisionnements, des ventes, de la maintenance et des services.

Déployer les données d’E/S sur le cloud

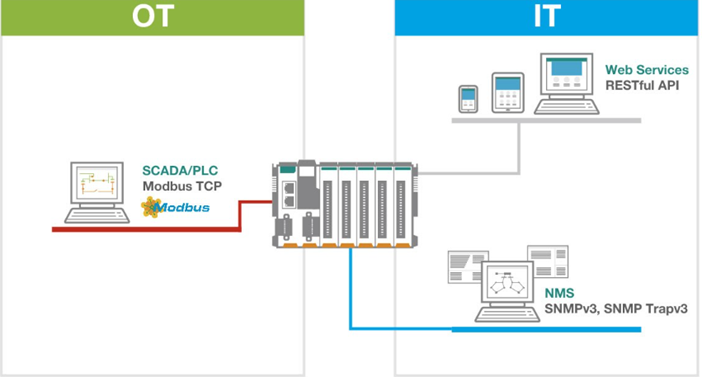

Comme le note Christian Amat, directeur commercial d’ADM21, distributeur spécialisé dans la fourniture de produits informatiques dédiés à l’industrie et au bâtiment, « avec de plus en plus d’appareils de terrain connectés à l’Internet des objets (IoT), le besoin de garder tous ces objets connectés en permanence à internet privilégie les produits réseau capables de fournir une connectivité continue sans intervention humaine. Pour déployer les données d’E/S sur le cloud facilement et sans effort, il faut d’abord extraire les données d’E/S de la région locale, puis les convertir au protocole approprié. Une fois que toutes les données ont été préparées pour la transmission, l’étape finale consiste à transférer les données vers votre plateforme OT (cloud privé) et/ou IT (cloud public).

L’utilisation d’E/S distantes modulaires pour récupérer des données d’E/S n’est toutefois pas toujours simple, car un certain nombre de complications peuvent ralentir les opérations quotidiennes, nécessitant des heures de travail supplémentaires et des coûts supplémentaires pour que tout fonctionne à nouveau correctement. Les produits de la série ioThinx 4510 de Moxa que nous proposons sont des contrôleurs modulaires et des E/S prêts pour l’IIoT qui offrent une capacité de langage programmable, une connectivité cloud, une puissance de calcul élevée pour un contrôle de précision et une cybersécurité à l’échelle du système. Les produits ioThinx sont conçus pour aider vos applications IIoT à déployer des données d’E/S dans le cloud, rapidement et en toute sécurité.

Pour accélérer cette transformation, Moxa collabore avec plusieurs leaders du secteur. Les passerelles de périphérie IIoT de Moxa, par exemple, peuvent être intégrées aux principaux services de Cloud Computing, tels que Microsoft, AWS et Alibaba, afin de fournir aux clients une solution facile à utiliser pour étendre leur infrastructure informatique et permettre la connectivité de données OT. En outre, Moxa s’est associé à Trend Micro dans le cadre d’une entreprise commune pour améliorer la sécurité du réseau avec les solutions TXOne, créées pour offrir une sécurité IT/OT depuis des périphériques Edge vers les plateformes informatiques.

IoThinx 4510 de Moxa prend en charge les protocoles les plus couramment utilisés, notamment les API SNMPv1/v2c/v3 et RESTful pour les opérations informatiques, ainsi que le serveur Modbus TCP (esclave) pour les opérations OT. Le ioThinx 4510 récupère et convertit les données d’E/S vers l’un de ces protocoles simultanément, permettant ainsi d’exécuter diverses conversions de protocole sur un seul appareil. Par conséquent, il n’est pas nécessaire de réapprendre à utiliser un produit de marque différente.

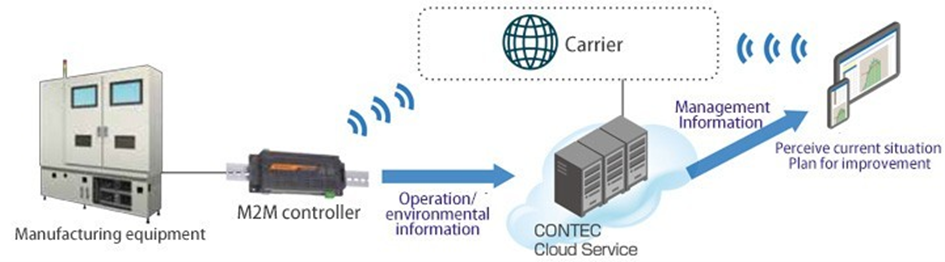

Nous proposons également la nouvelle solution Conprosys de Contec intégrant des périphériques IdO – cartes d’acquisition, cartes de mesure, cartes d’extension et cartes de contrôle – qui permettent de gérer, surveiller, enregistrer les données de capteurs et d’équipements de terrain, pour, ensuite, les stocker et les visualiser sur le cloud grâce à des logiciels et services fournis par Contec ».

Pour les petites tâches de contrôle, Wago propose les contrôleurs de la série 750, adaptés à de nombreuses tâches dans l’automatisation industrielle, des processus et du bâtiment, comme la mesure et l’exploitation des données.

Comme l’explique Quentin Orhan, « le système d’entrées/sorties WAGO I/O System 750 assure conjointement le process en lui-même (grâce à sa modularité et ses 500 cartes d’E/S), mais également la collecte des consommations énergétiques par le biais de cartes de mesure dédiées. Ces modules de mesure de puissance à l’encombrement très réduit assurent la collecte de nombreuses grandeurs physiques (courant, tension, puissance et énergie active, réactive, apparente, facteur de puissance, harmoniques…) d’un réseau triphasé ou de 3 réseaux monophasés.

Pour une installation au plus près du terrain et dans les conditions les plus difficiles, le système d’entrée/sortie IP67 WAGO I/O System Field offre la possibilité de connecter des capteurs/actionneurs TOR ou IO-Link, et supporte les protocoles standard du marché : PROFINET, Ethernet/IP et EtherCAT. Les modules d’E/S supportent même la remontée de données directement en MQTT.

Les automates WAGO, programmables via l’outil d’ingénierie gratuit et multiconstructeur CODESYS, transmettent les données de façon sécurisée pour traitement et stockage. Ces derniers bénéficient de nombreuses fonctionnalités de cybersécurité natives : pare-feu configurable, authentification 802.1X, tunnel VPN, journalisation Syslog…

La connectivité cloud des contrôleurs WAGO, qui se base sur le protocole MQTT, est compatible avec toutes les plateformes cloud du marché.

Les données collectées peuvent être transmises à une plateforme cloud généraliste, mais WAGO propose également une solution cloud prête à l’emploi : le WAGO Cloud. Cette solution offre une vue d’ensemble des différents équipements et sites, des tableaux de bord personnalisables et un gestionnaire d’alarme intégré.

Une approche Edge Computing est également proposée, dans ce cas, des équipements conçus pour les tâches de collecte, traitement et analyse des données sont proposés : les Edge Computer. Des solutions 100 % open source peuvent y être déployées facilement pour tous les aspects de ce traitement d’information, grâce au support de la technologie de containerisation Docker ».

Ce qu’apporte l’intelligence artificielle à l’Industrie 4.0

L’IA est déjà de plus en plus présente dans la vie courante, mais l’IA associée souvent à l’apprentissage automatique (Machine Learning) va apporter beaucoup à l’industrie du futur.

L’IA et l’apprentissage automatique permettent aux entreprises du secteur de la fabrication de tirer pleinement parti du volume d’informations générées non seulement dans l’usine, mais aussi dans l’ensemble de leurs unités commerciales, et même auprès de partenaires et de sources tierces. L’IA et l’apprentissage automatique peuvent générer des analyses qui offrent la visibilité, la prévisibilité et l’automatisation des opérations et des processus opérationnels.

Le Machine Learning ou « apprentissage automatique » est une forme d’intelligence artificielle permettant aux ordinateurs d’apprendre sans avoir été programmés explicitement à cet effet. Pour réaliser cet apprentissage, le système informatique analyse de gros volumes de données (Big data) en exploitant des algorithmes mathématiques et statistiques. Appliqué à l’industrie du futur, l’apprentissage automatique sert principalement à la maintenance prédictive et à l’optimisation de processus. Les machines industrielles sont susceptibles de tomber en panne au cours du processus de production, mais l’exploitation des données collectées à partir de ces actifs peut aider les entreprises à effectuer une maintenance prédictive basée sur des algorithmes d’apprentissage automatique, ce qui permet d’augmenter le temps de fonctionnement et l’efficacité.

Plusieurs domaines mettent déjà en œuvre des solutions d’IA, parmi lesquels nous pouvons citer la maintenance prédictive, le contrôle qualité automatisé, le renforcement de la sécurité des salariés ou la maîtrise des consommations énergétiques.

Numérisation et IA industrielle au service de la transition énergétique des entreprises

Peter Herweck, CEO de Schneider Electric

On ne peut nier le potentiel de l’intelligence artificielle (IA) et des outils numériques pour transformer l’énergie. Ils sont extrêmement prometteurs pour optimiser l’offre et la demande, accélérant ainsi la transition vers des systèmes énergétiques à faible émission de carbone. Cependant, pour de nombreuses entreprises qui s’efforcent de comprendre la valeur pratique de l’IA, l’adoption généralisée reste un obstacle.

Comme le souligne Philippe Rambach, directeur de l’IA chez Schneider, « une exécution réussie de l’IA nécessite de comprendre ses véritables capacités au-delà des démonstrations tape-à-l’œil, et son impact sur votre entreprise ».

La numérisation et l’IA industrielle offrent des avantages à court terme

- Réduction des émissions de carbone : l’IA peut optimiser les processus énergivores dans les usines, les bâtiments et même les usines stations d’épuration. Par exemple, Gradska Toplana, un service public de chauffage urbain à Karlovac, en Croatie, desservant plus de 8 000 citoyens, utilise le système d’énergie urbaine de Schneider Electric avec la prévision de charge par IA pour anticiper les besoins de chauffage, optimiser la consommation d’énergie, réduire les coûts d’exploitation, de maintenance et les émissions.

- Demande d’énergie optimisée : l’IA peut gérer les microréseaux et les bornes de recharge des véhicules électriques, garantissant une utilisation efficace de l’énergie et évitant les pics de demande. Le logiciel EcoStruxure™ Microgrid Advisor de Schneider Electric optimise l’offre et la demande d’énergie en analysant des données provenant de diverses sources, aidant ainsi des clients comme le centre commercial Citycon, à Lippulaiva, en Finlande, à atteindre la neutralité carbone. Pour cela, le système utilise un algorithme d’apprentissage automatique qui analyse en permanence les données des générateurs d’énergie, des stations de recharge de véhicules électriques, des batteries, des générateurs de secours, des systèmes CVC, des systèmes d’éclairage, des onduleurs, de la cogénération et des compteurs de services publics pour optimiser dynamiquement l’offre et la demande d’énergie.

- Efficacité opérationnelle améliorée : l’IA révolutionne l’efficacité opérationnelle. En tirant parti de la puissance analytique de l’IA, les entreprises peuvent optimiser les processus, minimiser les temps d’arrêt et améliorer considérablement les performances.

L’avenir de l’énergie avec l’IA industrielle

En tant qu’ingénieur logiciel de longue date, passionné par les données, les jumeaux numériques et la décarbonation, je suis enthousiasmé par le potentiel de l’IA industrielle et son impact sur le secteur de l’énergie. Nous disposons aujourd’hui de la technologie permettant de réduire les émissions de CO2 de 70 %. Nous avons maintenant besoin d’un déploiement rapide de ces technologies tant du côté de l’offre que de la demande (où réside 55 % de la transformation du carbone).

Grâce à des efforts concertés et à des politiques de soutien, nous pouvons mettre à l’échelle ces solutions et donner au secteur de l’énergie les moyens de mener la transformation des systèmes énergétiques. Le changement progressif ne suffit plus. Nous devons tirer parti de l’IA pour révolutionner la production et la consommation d’énergie, ouvrant la voie à une planète plus propre et à un avenir durable pour tous.

Le développement du jumeau numérique dans l’industrie

Les jumeaux numériques sont conçus pour modéliser des actifs ou des processus complexes qui interagissent de nombreuses façons avec leurs environnements pour lesquels il est difficile de prédire les résultats sur l’ensemble du cycle de vie d’un produit. Les jumeaux numériques peuvent être créés dans une grande variété de contextes pour servir différents objectifs.

Grâce à la transformation numérique mise en œuvre dans l’Industrie 4.0, les industriels peuvent créer ces jumeaux numériques. Ces jumeaux numériques (ou Digital Twins) sont des répliques virtuelles de machines, de lignes de production ou d’usines et peuvent être suivis et mis à jour tout au long du cycle de vie de ces objets ou processus physiques. Il sera créé à partir des données de capteurs IoT qui permettent au jumeau de capturer des données opérationnelles et environnementales relatives au processus physique, des caractéristiques des appareils ou d’autres objets connectés à internet. Les données seront analysées par le biais de simulations algorithmiques et de routines de visualisation qui sont utilisées par le jumeau numérique pour produire des informations.

Ces jumeaux numériques vont donc permettre d’améliorer les performances opérationnelles d’un équipement, d’une ligne de fabrication ou la qualité d’un produit, tout en réduisant les coûts de fabrication, de maintenance ou de services. Ils peuvent aussi servir à l’entraînement et à la formation d’opérateurs pour des tâches complexes ou dangereuses.

La recherche et développement de produits va aussi utiliser le jumeau numérique pour des produits complexes, de façon à obtenir des données sur les performances prévisibles de ces produits, leur facilité de fabrication, les améliorations possibles de produits existants, tout en réduisant les incertitudes et délais de développement.

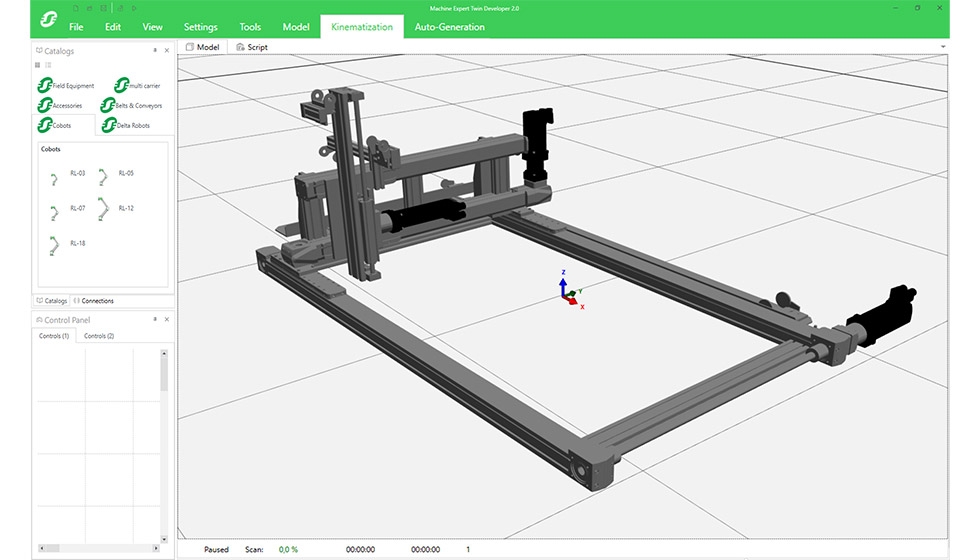

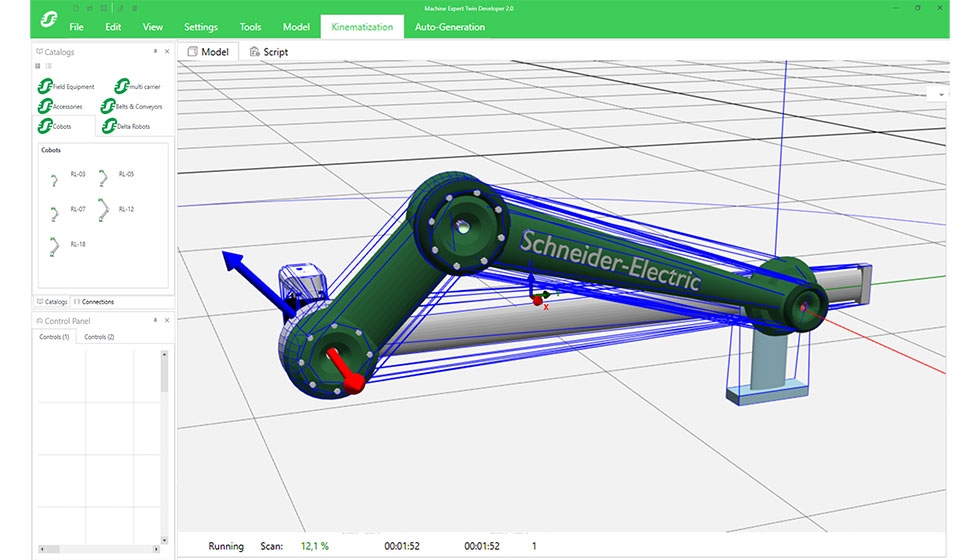

Schneider Electric a développé EcoStruxure Machine Expert Twin, une solution logicielle évolutive de jumeaux numériques pour gérer l’ensemble du cycle de vie de la machine. Ce logiciel permet aux constructeurs de machines (OEM) de créer des modèles numériques des machines afin qu’elles puissent être conçues et mises en service virtuellement avant leur fabrication. L’environnement intuitif d’EcoStruxure Machine Expert Twin comprend des composants mécatroniques, des interfaces réalité virtuelle/réalité augmentée et des bibliothèques applicatives, qui permettent de réaliser simultanément l’ingénierie de tâches mécaniques, électriques et de contrôle.

« Les jumeaux numériques ouvrent la voie à de nouveaux moyens de conception de machines, créent une production plus agile et augmentent les performances des machines, déclare Ali Haj Fraj, vice-président directeur, Digital Factory, Schneider Electric. La fabrication intelligente permet une productivité et une flexibilité accrues. Concevoir l’avenir de la fabrication avec EcoStruxure Machine Expert Twin peut apporter aux OEM un délai de mise sur le marché plus rapide, moins de risques de dysfonctionnement et des machines vraiment adaptées à leur usage. EcoStruxure Machine Expert Twin révolutionne la fabrication des machines en numérisant tous les processus. La solution permet de mettre en place des stratégies de test et de mise en service virtuelles, comme les “Factory Acceptance Testing” (FAT, ou test de réception usine). La solution améliore également les tests d’intégration du système, augmente la qualité des programmes, valide la montée en cadence de la production et permet d’économiser un temps crucial de mise en service sur site.

EcoStruxure Machine Expert Twin ouvre de nouvelles sources de revenus pour les OEM tout au long du cycle de vie de la machine, grâce à la maintenance et aux services associés, à la formation des opérateurs ou de son évolution. Le logiciel permet aux OEM de développer de nouveaux business models dans l’environnement de leurs machines ».

Avec l’émergence de coûts de stockage et de calcul de plus en plus favorables (Cloud et Edge Computing), le nombre de cas d’utilisation et de possibilités d’activation d’un jumeau numérique a considérablement augmenté dans toutes les industries. L’intégration de jumeaux numériques dans les processus d’automatisation permet de réduire le temps et les efforts de mise en service et de raccourcir le délai de démarrage de la production.

Comment développer, configurer les machines de l’Industrie 4.0

Créer les industries de demain nécessite des solutions innovantes qui allient ouverture, flexibilité et connectivité inégalées pour garantir des opérations sûres et durables.

Pour les constructeurs de machines et OEM, Schneider Electric propose EcoStruxure Machine, une solution qui combine les technologies clés pour la connectivité des produits et le contrôle à la périphérie et des technologies de cloud pour fournir des outils d’analyse et des services numériques.

Cela va intégrer des produits connectés pour la mesure, la surveillance et le contrôle ; des architectures de référence testées et validées prêtes pour l’IIoT permettant de concevoir des systèmes ouverts et interopérables, et des applications et outils d’analyse et de services.

Les objectifs sont de réduire le temps de mise sur le marché de l’équipement, d’optimiser pendant l’exploitation les ressources énergétiques et les pertes et de réduire les temps de maintenance et d’actions correctives.

La solution logicielle EcoStruxure Machine Expert V2.1 a été spécialement conçue pour permettre aux constructeurs de machines de développer, configurer et mettre en service l’ensemble de leurs machines dans un environnement logiciel unique, comprenant commande logique, commande de mouvement, systèmes d’entrées/sorties déportées, programmation de sécurité, contrôle moteur et fonctions connexes d’automatisation des réseaux.

Des solutions logicielles de supervision pour améliorer les performances d’un site

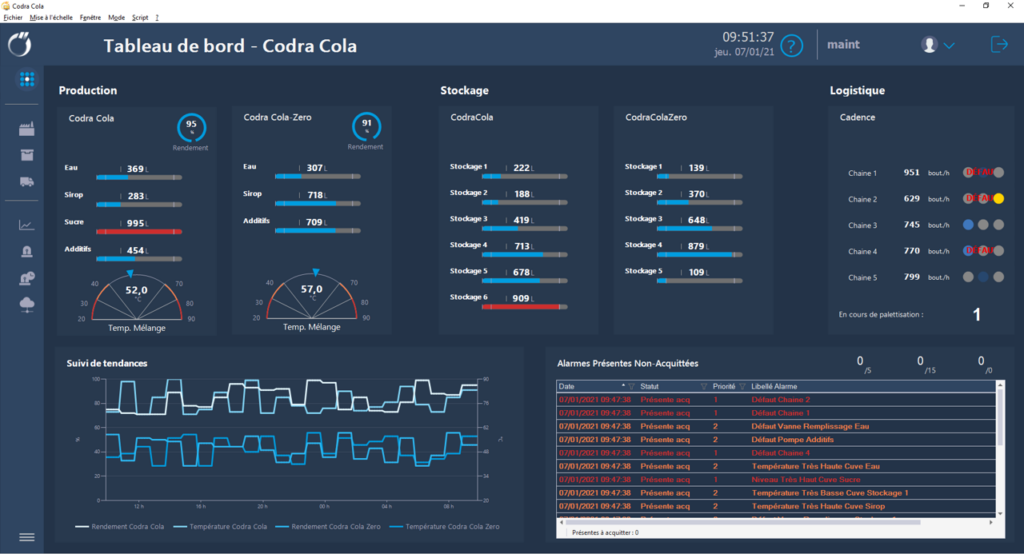

Codra, société française spécialiste des logiciels en informatique industrielle, a développé des solutions pour collecter, centraliser, exploiter et analyser les données d’exploitation. Les solutions sont déployées dans des domaines d’applications critiques et des projets complexes d’automatisme et de contrôle commande. Panorama E2 est la solution de supervision/Scada polyvalente largement déployée.

Frédéric Barugola, directeur commercial France, Codra, explique ses caractéristiques et donne un exemple de mise en œuvre : « La solution Panorama E2 est un logiciel de supervision en temps réel des procédés industriels. Les informations des différents équipements industriels sont collectées puis centralisées pour être affichées dans une application métier. Via cette interface, les opérateurs peuvent exploiter, maintenir et optimiser leurs installations industrielles. Ils ont accès à l’état des machines et équipements directement en pied de machine, sur les postes de conduite ou bien encore en salle de contrôle-commande.

Le logiciel Panorama E2 offre des interfaces intelligentes avec des systèmes tiers comme le MES, la GMAO, la GTB/GTC. Ainsi, les applications de supervision peuvent intégrer des informations provenant des systèmes industriels (OT : Operational Technology) avec des données des systèmes d’entreprise (IT : Information Technology). Cela s’appelle la convergence OT/IT. Cette intégration des informations OT/IT, et la gestion de ces données, sont au cœur des défis de l’industrie digitale.

L’objectif sera ainsi de centraliser toutes les données au sein d’une seule et même plateforme. L’avantage d’une seule interface permet une conduite homogène des opérations, une meilleure réactivité des équipes sur le terrain et l’optimisation des process. Les points forts du produit : l’interopérabilité avec des équipements de toutes marques et la certification – qualification cyber par l’ANSSI.

Le site industriel d’agroalimentaire Saint-Jean, situé à Romans-sur-Isère, a modernisé ses outils de production en installant Panorama E2 pour assurer une traçabilité forte de la chaîne du froid, et gagner en productivité. Tout en respectant la politique de cybersécurité mise en place par le groupe. »

Codra a également développé le logiciel Panorama Historian. « Panorama Historian (H2) permet l’analyse a posteriori des données opérationnelles. Les tableaux de bord et reporting vont aider les utilisateurs à visualiser et optimiser les performances des process industriels, identifier les facteurs de pannes pour une maintenance préventive, ou bien encore suivre la consommation d’énergie du site, explique Frédéric Barugola. Les sites industriels peuvent, par exemple, répondre aux projets d’efficacité énergétique de leur entreprise. Ainsi, la société Hager s’est équipée du data Historian de Panorama pour réduire sa consommation énergétique. En mesurant précisément les compteurs, les opérateurs détectent les anomalies comportementales, élaborent des reportings précis et automatisent ainsi la surveillance de plus de 600 compteurs (électricité, gaz, eau…). Les résultats ont été probants en quelques mois. »

Panorama E2 a également une expérience éprouvée en BIM Exploitation pour les bâtiments tertiaires et qui peut être mise à disposition pour les bâtiments industriels.

Frédéric Barugola explique : « Le BIM Exploitation est la convergence entre la maquette numérique BIM (Building Information Modeling) et les supervisions qui servent à l’exploitation et à la maintenance du bâti.

Le modèle BIM consiste à regrouper toutes les informations numériques des corps d’état (génie civil, électricité, ECS, CVC, ouvrants) dans une maquette numérique 3D. Afin de pouvoir capitaliser sur l’investissement de la maquette BIM, les exploitants des infrastructures souhaitent pouvoir retrouver toutes les informations d’exploitation du bâti, comme la supervision, au cœur de leur maquette BIM.

Toutes les informations étant disponibles dans une seule interface, un véritable jumeau numérique est alors créé, les exploitants vont pouvoir gérer au quotidien un bâtiment et optimiser ses coûts tout en garantissant un confort d’usage. L’objectif sera de valoriser le bâti du site industriel tout au long de son cycle de vie. »

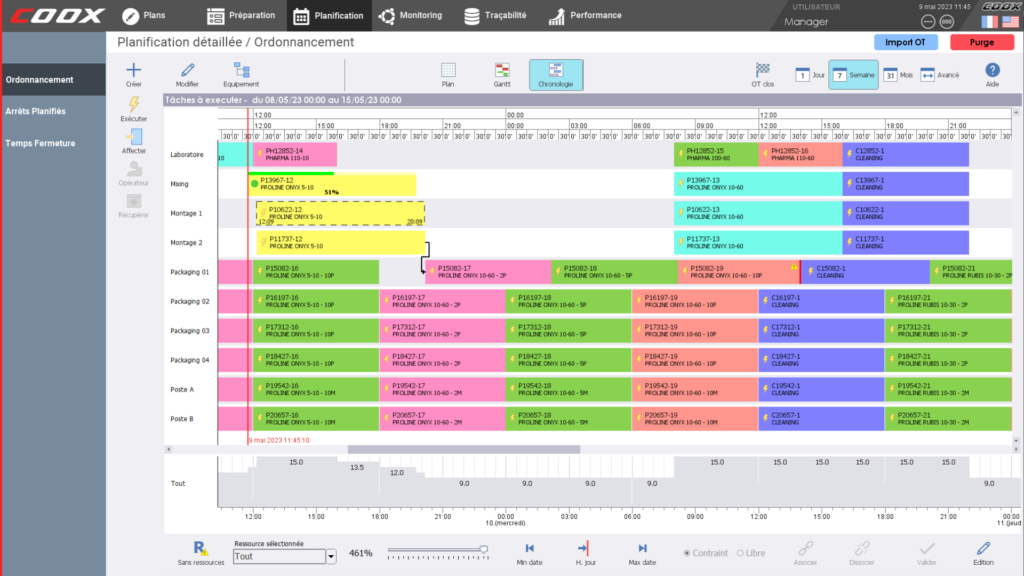

Des logiciels MES pour optimiser les activités de production

Un logiciel MES (Manufacturing Execution System) est un système informatique dont l’objectif est d’abord de collecter en temps réel les données de production de tout ou partie d’une usine ou d’un atelier. Ces données collectées permettent ensuite de mieux piloter et gérer la production par un suivi de la production, une gestion de la traçabilité, un contrôle de la qualité, une gestion de la maintenance préventive.

Codra a développé son logiciel MES COOX. Frédéric Barugola rappelle ce qu’apportent ces logiciels pour optimiser la gestion de production, du lancement de la fabrication à l’obtention du produit fini.

« MES signifie Manufacturing Execution System, soit système d’exécution des fabrications. On parle aussi de gestion des opérations de fabrication ou MOM (Manufacturing Operation Management). C’est le complément naturel de l’ERP au niveau de l’usine. L’idée est bien celle d’un système qui gère de manière cohérente l’ensemble des informations de production. Pour cela, les informations sont acquises au niveau des machines et des opérateurs, traitées, consolidées et diffusées en temps réel à l’ensemble des acteurs concernés : opérateurs, responsables de production, ingénieurs qualité, responsables de maintenance, contrôleurs de gestion et direction. Le MES apporte la bonne information aux bonnes personnes au bon moment.

On parle souvent des 11 fonctions du MES mais en fait, les principales fonctions opérationnelles sont l’ordonnancement (ou planification détaillée), l’exécution des opérations manuelles ou automatisées et leur traçabilité, le suivi des flux matières et la traçabilité des produits, l’analyse de la performance et de la qualité, avec des indicateurs comme le TRS. Toutes ces fonctions utilisent des ressources (personnel, équipements, matières) qui doivent être réservées, allouées dynamiquement ou consommées.

Les bénéfices sont nombreux : ils vont de l’augmentation de la productivité et de la qualité (en particulier grâce au TRS) à la tenue des délais clients par le suivi de l’adhérence par rapport au planning, en passant par la guidance des opérateurs et la diminution de leur charge mentale grâce à la digitalisation des opérations. À ces bénéfices s’ajoutent les contraintes légales ou contractuelles de traçabilité qui sont aussi des gains en termes d’image toutes les fois qu’un dommage est évité ou circonscrit.

La solution COOX est actuellement déployée sur 26 sites de la société Saria (valorisation de la biomasse) sur un périmètre d’exécution des fabrications, traçabilité du procédé et des produits. COOX est également déployée auprès des sites agroalimentaires de Saint-Michel (4 usines de fabrication de biscuits) sur un périmètre similaire. COOX est déployée sur un périmètre MES complet sur 7 sites Hutchinson (joints caoutchouc), en analyse de performance et digitalisation des opérations sur des procédés essentiellement manuels (Yanmar). COOX est en cours de déploiement sur 8 sites Fleury-Michon sur l’ensemble du périmètre MES. »

Aveva propose son logiciel Aveva™ Manufacturing Execution System pour la transformation numérique des opérations de fabrication, a production automatisée ou la fabrication de produits de grande consommation.

Ce logiciel permet une gestion numérique des opérations de production et de stockage et une réduction des risques. Il assure la gestion des performances de fabrication avec une efficacité maximale des équipements. La visibilité en temps réel permet d’identifier les maillons faibles sur les lignes de fabrication. Son intégration au système de contrôle de l’usine permet d’optimiser la gestion des performances grâce au recueil des données de production et à des arrêts de courte durée. Une solution qui libère les opérateurs de ligne de la collecte manuelle des données tout en fournissant des informations exploitables afin d’augmenter les performances et l’efficacité de l’exploitation.

Digitalisation de l’alimentation électrique pour assurer la qualité, la continuité et la performance énergétique

La qualité et la continuité de l’alimentation électrique sont essentielles pour toutes les activités industrielles, mais l’efficacité énergétique est aussi un paramètre essentiel pour toute activité en ces temps de hausse des coûts des énergies et de réglementations plus strictes.

Face à ces défis, la numérisation, une gestion de l’énergie précise et des services associés peuvent aider à maintenir les infrastructures électriques en fonctionnement sûr, continu et efficace. Cette numérisation du réseau électrique tirera profit d’appareils connectés intelligents et compatibles avec l’IoT. Toutes ces données seront converties en informations exploitables par des applications d’analyse hébergées sur site (Edge) ou dans le cloud.

Les objectifs seront d’optimiser les consommations d’énergie et les coûts, optimiser les performances et la maintenance des équipements (maintenance proactive ou prédictive) et optimiser la sécurité du personnel et des installations.

Loïc Chassignol, Product Marketing Director d’ABB France, souligne l’importance de la mesure et du contrôle de l’énergie pour les installations et équipements électriques d’un site industriel ou d’une infrastructure.

« La priorité est la sécurisation et la fiabilité de l’alimentation avec, par exemple, des onduleurs ou des stabilisateurs de tension, son contrôle, sa protection et de plus en plus la gestion des énergies en fonction des nouvelles charges et des nouvelles productions au sein d’un bâtiment industriel.

Il convient également de gérer la production locale de plus en plus fréquente en énergies renouvelables (photovoltaïque, par exemple) en adaptant les séquences de production en fonction de l’apport de ces énergies ou en gérant à certains moments la revente de toute ou partie de cette production.

L’optimisation énergétique est devenue un facteur décisif. Pour permettre à une usine de process de fabrication d’être plus économe, il faut réduire ses consommations d’énergie. Nous l’avons fait sur notre nouveau site de fabrication ABB d’Evergem, en Belgique. Le site surveille et optimise en permanence l’utilisation de l’énergie, en s’appuyant sur les propres solutions numériques d’ABB comme ABB Ability™ Building Analyzer. Cette offre suit les données des bâtiments et les utilités en temps réel afin de fournir des informations exploitables pour optimiser l’efficacité énergétique. Ces solutions, associées à l’utilisation d’énergies vertes et de pompes à chaleur, facilitent également la réduction de la consommation d’énergie et des émissions de CO2. Le site d’Evergem s’inscrit dans l’initiative Mission to Zero™ d’ABB, qui vise à réduire considérablement les émissions de gaz à effet de serre (GES) des sites d’ABB et de ses clients, en leur fournissant une feuille de route pour la décarbonation.

Dans le même temps, il faut gérer les besoins en énergie de nouveaux consommateurs utilisant des bornes de recharge de véhicules électriques sur les parkings des entreprises. Toute la chaîne de distribution électrique est au cœur de ces flux.

ABB a développé pour cette distribution électrique des composants ayant nativement une capacité à mesurer l’énergie, à analyser avec de l’automatisme embarqué et à mener des actions en fonction des mesures et de leurs paramétrages (délestage, management des énergies). Un de ces composants, un disjoncteur de puissance par exemple, peut aussi s’autogérer pour la maintenance. Toutes ces données peuvent être communiquées avec n’importe quel protocole, avec n’importe quelle supervision. »

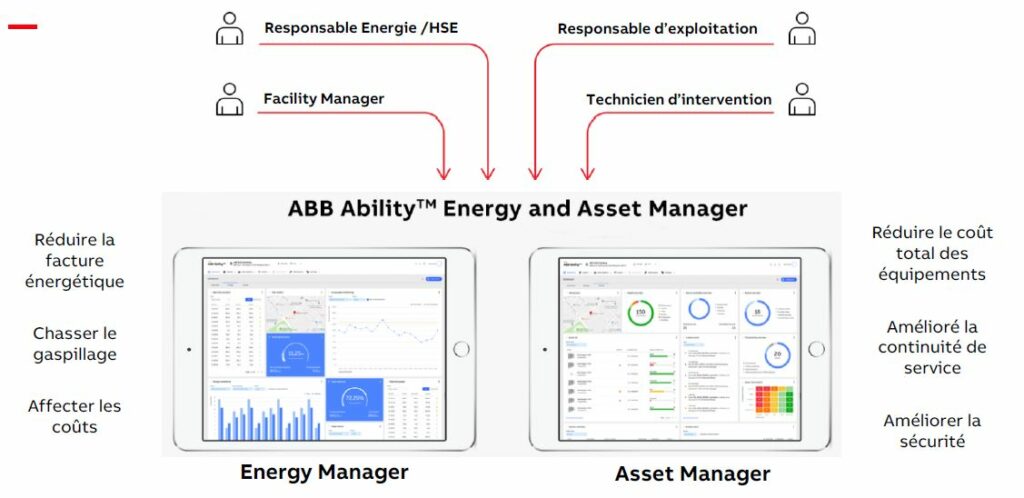

ABB a développé la solution numérique ABB Ability™ Energy Manager pour surveiller et optimiser les consommations d’énergie et l’empreinte CO2 d’un site petit ou grand.

Comme l’explique Loïc Chassignol, « ce service digital de gestion de l’énergie permet d’établir un diagnostic initial car dans la majorité des cas que nous rencontrons, les industriels ne savent pas comment est consommée leur énergie et quels peuvent être les gisements d’économies possibles. ABB Energy Manager est un Dashboard énergétique, un outil d’aide au diagnostic de compréhension des consommations, qui permet également de gérer son installation sur des aspects fonctionnels et d’efficacité énergétique, et d’avoir une alerte sur des dysfonctionnements, une usure prématurée ou une maintenance à planifier sur un équipement.

Cet outil global communique avec n’importe quel appareil électrique d’ABB ou d’une marque tierce. Il va permettre de consolider d’une manière ergonomique les différentes consommations énergétiques d’un bâtiment ou d’une usine, de suivre l’état de santé et la performance d’une installation électrique, et de détecter des dérives de consommation. Il contribue par exemple sur un site important de rééquilibrer des transformateurs, de rééquilibrer des phases en fonction de l’évolution des besoins. Cela va jouer un rôle clé pour renforcer l’efficacité et la productivité, car les rendements seront meilleurs.

ABB Energy Manager est aussi utilisé sur des sites où l’on gère des chargeurs de véhicules électriques pour des alertes ou des défauts. Il permet d’établir un diagnostic à distance pour identifier avant le déplacement d’un technicien la cause de la panne et discriminer les défauts. Cela contribue à réduire les coûts de maintenance en évitant des déplacements de techniciens non habilités pour résoudre le défaut ».

Schneider Electric a développé EcoStruxure Power Monitoring Expert pour améliorer les performances d’un bâtiment ou d’un site industriel.

« Power Monitoring Expert (PME) est une architecture ouverte et évolutive qui se connecte aux dispositifs intelligents du système électrique (compteurs d’électricité et d’énergie, relais de protection et disjoncteurs, RTU et API, VSD, onduleurs et dispositifs d’atténuation des problèmes de qualité de l’énergie) et s’intègre aux systèmes de contrôle des processus ainsi qu’à de nombreuses autres plateformes d’entreprise. Il permet de transformer les données en actions grâce à une interface web personnalisable et intuitive qui surveille l’alimentation et les équipements en temps réel. PME surveille les indicateurs clés de performance en matière d’énergie et de fiabilité, et partage les mesures d’énergie, de durabilité et de qualité de l’énergie avec les autres acteurs. Il analyse la qualité de l’énergie en profondeur pour garantir la fiabilité du réseau, assurer la performance des équipements et réduire le nombre de pannes. Tout le potentiel du système électrique peut être exploité grâce à une gestion intelligente des alarmes qui regroupe les événements et les alarmes pour un filtrage, une recherche et une catégorisation intuitive et puissante des événements et des alarmes. Des outils graphiques d’analyse chronologique permettent d’analyser facilement les événements ainsi que la succession, l’emplacement et les conséquences potentielles des alarmes. Les outils de visualisation et d’analyse de l’énergie les plus avancés permettent de calculer, de modéliser, de prévoir et de suivre les principaux indicateurs de performance énergétique (IPE).

Il est nécessaire de repérer les actifs électriques sous-performants, les engorgements et les zones à haute performance. Avec EcoStruxure Power Monitoring Expert, vous pouvez effectuer des audits, analyser les mesures et répartir les coûts pour évaluer rapidement les opérations de l’installation, détecter les occasions avec l’analyse comparative de l’énergie et valider les économies avec des comparaisons de référence ou repérer les utilisations anormales de l’énergie et des autres services grâce aux tendances et à la modélisation énergétique. Cela permet aussi d’éviter les pénalités liées au facteur de puissance et aux pics de consommation, de détecter les erreurs des factures énergétiques grâce à la facturation fictive, de suivre les habitudes de consommation et de gérer les charges pour permettre la participation à des programmes de réponse à la demande. Les performances des équipements peuvent être analysées pour améliorer la maintenance proactive et prolonger leur durée de vie en mettant en évidence les capacités inutilisées du système pour éviter les mises à niveau et la surconsommation ».

Des équipements pour analyser les machines en fonctionnement, détecter des défauts et améliorer la sécurité

Les entreprises manufacturières fonctionnent souvent 24 heures sur 24, et la mise hors ligne de l’équipement pour effectuer tout type de maintenance peut coûter un temps extrêmement précieux aux entreprises. Détecter des défauts, des échauffements anormaux ou des dérives de caractéristiques pendant le fonctionnement est donc important.

Les caméras thermiques et acoustiques sont de plus en plus utilisées dans l’industrie. Comme l’explique Belkacem Seni, Director of Business Development d’HIKMICRO, fabricant de caméras thermiques, « les caméras thermiques HIKMICRO sont conçues pour détecter les variations de température invisibles à l’œil nu. Elles jouent un rôle crucial dans la maintenance préventive et l’optimisation énergétique en permettant d’identifier les zones de perte de chaleur et les anomalies thermiques. Elles plusieurs avantages pour les industriels :

- Identification des pertes d’énergie : en détectant les zones de déperdition thermique dans les bâtiments, les caméras thermiques aident à cibler les améliorations nécessaires en isolation, permettant ainsi de réduire les coûts de chauffage et de climatisation.

- Maintenance préventive : elles permettent de repérer les équipements surchauffés, évitant ainsi des pannes coûteuses et des arrêts de production imprévus.

- Sécurité : en surveillant les installations électriques et mécaniques, elles préviennent les risques d’incendie liés aux surchauffes.

Les caméras acoustiques HIKMICRO utilisent des capteurs pour détecter les sons et les vibrations, permettant d’identifier des fuites d’air ou de gaz et des dysfonctionnements mécaniques non visibles :

- Détection des fuites d’air et de gaz : en identifiant rapidement les fuites dans les systèmes de tuyauterie et les équipements industriels, les caméras acoustiques contribuent à réduire les pertes d’énergie et à améliorer l’efficacité des systèmes.

- Maintenance prédictive : elles repèrent les anomalies vibratoires dans les machines, permettant des interventions avant que des pannes coûteuses ne surviennent.

- Optimisation des ressources : en minimisant les pertes énergétiques, elles aident les entreprises à maximiser l’utilisation de leurs ressources, réduisant ainsi les coûts opérationnels.

Les solutions de HIKMICRO pour l’imagerie thermique et acoustique offrent des avantages significatifs en matière d’économie d’énergie. En permettant une détection précoce des inefficacités énergétiques et des problèmes mécaniques, elles aident les entreprises à adopter une approche proactive en matière de gestion de l’énergie ».

Serge Van de Velde, dirigeant du Comptoir Commercial International, maison mère du distributeur français Turbotronic, explique les choix retenus par sa société pour les caméras thermiques, les analyseurs de puissance et les testeurs de câbles de données.

« Nous proposons les produits HIKMICRO, dont la gamme M60 pour la maintenance industrielle et une caméra thermique ATEX (B20X) pour les environnements sensibles aux explosions (pétrochimie, usines chimiques). Flir propose également une gamme en thermographie (dont la série Exx), ainsi que des équipements pour la surveillance d’état (caméras acoustiques, vibromètre…).

Pour les applications industrielles, on peut aussi mentionner les analyseurs de puissance de Kyoritsu et Elcontrol. Ces produits contribuent à rationaliser le coût de production grâce au calcul du cos phi, des pics et des harmoniques. Kyoritsu fabrique également un enregistreur de courants de fuite pour détecter les courants de fuite sur plusieurs canaux.

Avec l’adoption de technologies telles que PoE, Wi-Fi et Multi-Gigabit Ethernet sur un câblage en cuivre ou en fibre optique, AEM a conçu TestPro, une solution de test abordable, polyvalente et robuste pour les environnements réseau complexes d’aujourd’hui. TestPro permet d’assurer la pleine disponibilité de l’infrastructure pour prendre en charge le déploiement d’appareils connectés à l’IoT, qu’il s’agisse d’éclairage, de caméras multicapteurs, d’entrée de bâtiment, de points d’accès sans fil, de moniteurs, de postes de travail informatiques. »

Vers une Industrie 5.0 ?

La Direction générale de la recherche et de l’innovation de la Commission européenne a publié en 2023 une étude intitulée : « Industrie 5.0 – Vers une industrie européenne durable, centrée sur l’humain et résiliente ». Pour les auteurs de cette étude : « En tant que telle, l’industrie 5.0 complète et développe les caractéristiques essentielles de l’industrie 4.0. Elle met l’accent sur les facteurs qui détermineront de manière décisive la place de l’industrie dans la future société européenne ; ces facteurs ne sont pas seulement de nature économique ou technologique, mais ils revêtent également une dimension environnementale et sociale fondamentale.

Sur le plan des technologies, l’industrie 5.0 entend concrétiser les promesses liées à une numérisation avancée, aux mégadonnées et à l’intelligence artificielle, tout en soulignant le rôle que ces technologies peuvent jouer pour répondre aux exigences nouvelles et émergentes du paysage industriel, sociétal et environnemental. Cet objectif implique d’utiliser les données et l’intelligence artificielle pour accroître la flexibilité de la production en période de perturbation, et de rendre les chaînes de valeur plus solides, de déployer une technologie qui s’adapte au travailleur plutôt que l’inverse, et d’utiliser la technologie pour favoriser la circularité et la durabilité. »

Jean-Paul Beaudet

Retrouvez le dossier dans le numéro de juin de J3e à la page 27 :