Gage de qualité et de savoir-faire, le « Fabriqué en France » fait vendre et séduit bien au-delà de nos frontières. Les fabricants qui s’y engagent disent y gagner une maîtrise parfaite de leur production et de leurs stocks, une meilleure réactivité pour concevoir, produire en série ou à la demande, livrer en express, s’adapter au marché, et soutenir un modèle social et environnemental « à la française ». Dans ce premier volet, Lumières donne la parole à cinq fabricants de solutions d’éclairage intérieur.

« Fabriqué en France » est en fait une mention apposée sur des produits manufacturés pour renseigner le consommateur sur le lieu de fabrication, la France. En 2019, 59 % des Français estiment que le pays de fabrication est un critère de choix important au moment d’acheter un produit ou un service. Ce marché attire aussi les capitaux étrangers et les marchés étrangers. En effet, le MIF (le « made in France ») est souvent interprété par les étrangers comme « un gage de qualité », « une image de marque », « un savoir-faire ».

Il n’existe pas d’obligation générale de préciser l’origine des produits mis en vente sur le territoire français. Cependant, plusieurs textes interdisent, et sanctionnent comme fraude, l’apposition d’indications d’origine inexactes : les amendes sont lourdes (plusieurs dizaines de milliers d’euros) et peuvent aller jusqu’à l’emprisonnement. Avec la délocalisation des productions dans les pays à bas coûts et le développement de la division internationale du travail, il est de plus en plus difficile d’établir une provenance unique pour un produit industriel complexe. En effet, celui-ci peut n’être qu’assemblé en France, voire simplement conditionné en France. Pour déterminer le pays d’origine de ces produits, la douane et la répression des fraudes (DGCCRF) appliquent les critères développés par le droit communautaire pour l’attribution des certificats d’origine. Ainsi, aux termes de l’article 24 du Code des douanes communautaire : « Une marchandise dans la production de laquelle sont intervenus deux ou plusieurs pays, est originaire du pays où a eu lieu la dernière transformation ou ouvraison substantielle, économiquement justifiée, effectuée dans une entreprise équipée à cet effet et ayant abouti à la fabrication d’un produit nouveau ou représentant un stade de fabrication important. »

Radian certifié OFG

Cependant, la certification Origine France Garantie existe bel et bien : elle « assure aux consommateurs la traçabilité d’un produit en donnant une indication de provenance claire et objective. Lancée et promue par l’association Pro France, la marque OFG est apposée sur des fabrications réalisées en France, selon des critères plus exigeants que ceux de “Made in France” ». Il s’agit d’une marque de certification privée reconnue par le ministère de l’Économie dans le cadre du Guide du Fabriqué en France créé par la Direction générale des entreprises. Cette certification se fait au niveau des produits et garantit que 50 % de la valeur du produit vient de France. « 98 % de nos produits sont certifiés OFG, affirme Ludovic Voltz, directeur général délégué de Radian. L’OFG, c’est aussi atteindre trois objectifs : promouvoir le produit en France par une certification indépendante et exigeante ; fédérer par l’action unique d’un collectif d’entrepreneurs engagés ; défendre la transparence. Nous devons être très sélectifs sur le choix des fournisseurs ; 40 % de nos achats se font à moins de 200 km de notre usine de Bouaye. » Implanté au sud-est de Nantes depuis 2000, le site de production de Radian s’est agrandi par la suite et accueille aujourd’hui 20 personnes réparties dans les différents ateliers et le bureau d’études où sont élaborés la conception et le développement des produits.

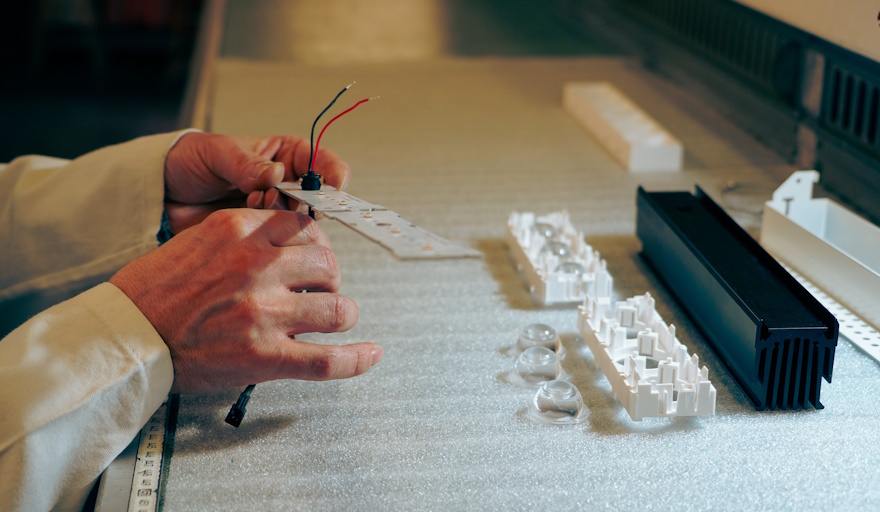

« 100 % des produits commercialisés par Radian sont fabriqués à Bouaye, poursuit Ludovic Voltz. Le premier bâtiment abrite toutes les opérations mécaniques et le travail sur l’aluminium. Dans cet espace sont stockées 40 tonnes de plaques d’aluminium. Ici, on part de la barre d’aluminium qu’on va couper, usiner avec les commandes numériques, puis viennent les étapes de soudure pour aboutir à l’enveloppe du luminaire. »

Radian a fourni des luminaires de grande qualité pendant des années et aujourd’hui souhaite moderniser son éclairage en cherchant des designs plus contemporains. Pour Stéphane Aubry, directeur général de Radian, « fabriquer un luminaire, c’est amener un juste éclairage pour un usage particulier. Mais contrairement à toute la production de masse pas chère qui est importée par conteneurs entiers, le fait de fabriquer en France va perpétuer ce savoir-faire, et permet d’adapter et façonner la lumière dont on a besoin ».

« Être fabricant français c’est aussi rassurer le client final par une expertise de proximité, assurer un service après-vente avec un poids carbone maîtrisé, déclare Ludovic Voltz, car on fabrique avec des partenaires locaux en contribuant à maintenir un tissu industriel. De plus, cela nous permet d’être très réactifs et de réduire les délais de livraison. »

C’est le même constat pour Sophie Marcelle, directrice marketing France et EMEA, Sylvania Group.

Sylvania fait évoluer ses produits et… son nom

« Sylvania évolue vers Sylvania Group et vers une activité “solutions digitales de l’éclairage”, déclare Sophie Marcelle. Les marques restent : Sylvania pour l’entrée et le milieu de gamme, la partie projet et la partie BtoC ; Concord pour les luminaires architecturaux. »

Le site de production de Saint-Étienne a été ouvert en 1987 et compte aujourd’hui 106 employés répartis entre les services R&D, logistique, qualité méthode, industrialisation, achats, RH et production. L’usine est spécialisée dans la fabrication de luminaires dédiés aux bureaux, locaux d’enseignement et à l’industrie (entrepôts, centres logistiques). « Elle comprend trois ateliers principaux, détaille Bertrand Chapuis, son directeur : un qui concerne la tôlerie, où la production démarre. On y reçoit des bobines ou des flans d’acier avec lesquels on fabrique le corps du luminaire et sa face visible : on réalise la coupe, le poinçonnage, le pliage et la soudure. Entre 20 000 et 22000 luminaires sortent de l’usine par mois. » Les feuilles d’aluminium vont servir à la partie optique du luminaire : les bobines d’aluminium très fin sont découpées et pliées pour créer les optiques, qui diffractent la lumière et augmentent le confort visuel tout en permettant de respecter les réglementations.

« L’atelier de peinture, poursuit Bertrand Chapuis, est composé de deux chaînes de convoyeurs en parallèle pour traiter les demandes particulières dans les couleurs demandées par nos clients (95 % de nos luminaires sont blancs) et dans la brillance qu’ils souhaitent. Le processus de peinture débute par un dégraissage des pièces, se poursuit par un traitement de surface puis le séchage de celles-ci, avant de passer à l’application des poudres électrostatiques puis à la cuisson. On a adapté nos lignes de fabrication aux typologies de produits pour permettre plus de flexibilité : aussi bien des dalles 600×600, des produits 1200, des solutions SylSmart, des luminaires ronds, etc. L’idée est de disposer d’une flexibilité de production tous les jours. »

30 % des produits sont sur mesure : soit des variantes, c’est-à-dire des produits standards transformés. « Nous faisons évoluer les produits existants en fonction de la demande du client. En Île-de-France, cela représente jusqu’à 85 % des ventes. Il existe beaucoup de plafonds différents qui nécessitent de s’adapter. C’est la raison d’être de Saint-Étienne aujourd’hui, cette capacité à répondre à l’ensemble des besoins du marché », ajoute Sophie Marcelle. Une variante peut aller du simple changement de bande de PCB à une modification de dimension. L’usine peut aller encore plus loin et réaliser des brancards de fixation précis, créer des pièces supplémentaires en tôlerie, pour pouvoir s’adapter au plafond, intégrer des haut-parleurs., etc. « Tout cela nécessite une étude supplémentaire, souligne Bertrand Chapuis, un design supplémentaire, une industrialisation, une phase de prototypage à discuter avec le client et avec les équipes commerciales, notamment en Île-de-France, pour s’assurer que le produit correspond bien à la demande du client. »

Holight : de la conception à la fabrication

Grégoire Conesa, PDG, vient de succéder à Richard Bonneville, qui lui-même avait succédé à son père Michel Bonneville, qui a dirigé l’entreprise de 1986 à 1999. Créée en 1976, par Georges Houplain, la société Holight s’installe dans le Béarn en 1978 à Ogeu-les-Bains, dans les Pyrénées-Atlantiques. Grégoire Conesa, alors responsable du bureau d’études depuis 2009, est entré au conseil d’administration en 2014, au moment de l’augmentation du capital de l’entreprise, puis il est devenu directeur général délégué.

« Dans son usine de 3 000 m², Holight fabrique 70 000 appareils par an à destination des professionnels, explique Grégoire Conesa, surtout pour l’éclairage des commerces avec des luminaires architecturaux pour la mise en valeur des marchandises et l’éclairage des lieux recevant du public, avec des appareils qui répondent à des exigences élevées de contraintes techniques. Ce qui nous a amenés à devenir très compétitifs et à remporter des marchés détenus auparavant par de gros acteurs mondiaux du marché. »

Au fil des années, Holight s’est agrandie et compte aujourd’hui trois ateliers : « un atelier mécanique qui comprend essentiellement le travail de la tôlerie (de la découpe laser, du poinçonnage, du pliage) et la partie usinage, en particulier de l’aluminium et un peu de l’Inox ; un atelier de peinture, où il est possible d’adapter les finitions à la demande de nos clients qui sont en France ; et un troisième atelier, consacré au montage, qui englobe le câblage des composants électroniques et de l’assemblage mécanique. Enfin, poursuit Grégoire Conesa, nous disposons d’un laboratoire pour réaliser les tests d’essai sur les luminaires. Pour tous ces postes, nous dispensons des formations en interne afin d’aider les salariés à monter en compétence. D’ailleurs, certains opérateurs et opératrices sont dédiés à des produits spécifiques qui demandent des connaissances très pointues. Quasiment toutes les solutions d’éclairage que nous mettons en œuvre sont sur mesure mais elles sont basées sur des technologies standardisées. On peut adapter de nombreux paramètres, comme la peinture, l’étude d’éclairage, les dimensions d’encastrement. On fabrique des luminaires de quelques centaines de grammes (luminaires d’appoint, pour les musées, les bijouteries), ou des luminaires qui pèsent jusqu’à 70 kg ou 75 kg et qui font 2 ou 3 m de long. »

En amont de cette production de luminaires, Holight fait de la conception de systèmes d’éclairage. Ainsi, le bureau d’études permet au fabricant de proposer une offre dédiée, adaptée et compétitive comme pour l’équipement du métro parisien. Avec 37 salariés seulement, Holight cultive la multi-compétence et la polyvalence. « Nous sommes compétitifs sur certains marchés, ajoute Grégoire Conesa, notamment parce que l’on fabrique localement en circuit court. Nous sommes aussi en mesure de maintenir une indépendance et une compétitivité technique ; de pérenniser nos savoir-faire acquis après 40 années d’expérience. Notre rôle, c’est de proposer des emplois, des formations, des évolutions de carrière, mais aussi de travailler avec des partenaires locaux, des start-up qu’on épaule. Nous utilisons peu de plastiques et beaucoup de matériaux recyclables comme l’aluminium ou le verre, les composants électroniques, des peintures en poudre. Nous disposons de 17 filières de traitement des déchets. »

Holight a obtenu, en 2006, une certification ISO 001 pour une approche encore plus globale de la maîtrise de son impact environnemental et devrait recevoir une certification RSE de l’Afnor en 2024.

« Les défis à venir, poursuit Grégoire Conesa, c’est d’être capables de réduire les consommations d’énergie et de matériaux en maintenant une qualité de vie, ce qui fait partie de nos valeurs. Nous cultivons l’offre qui nous permet d’être compétitifs malgré l’écart de contraintes, et nous le faisons en gardant nos valeurs. »

Lébénoïd, centenaire et dynamique

Lébénoïd, société centenaire aujourd’hui, a commencé à fabriquer des matériaux isolants, puis a évolué vers la fabrication d’accessoires électriques, ensuite de contacteurs, de prises électriques, et enfin d’appareils d’éclairage fonctionnel pour les locaux collectifs résidentiels, les couloirs d’immeubles d’habitation, de résidences étudiantes, de couloirs de bureaux.

Le site de production de Vernosc comprend trois ateliers : un atelier injection qui fabrique les embases des hublots et les diffuseurs ainsi que les prises électriques, les fiches DCL et doté d’une machine CMS (composant mounting surface) qui permet de souder les leds sur les platines. Et offrir une plus grande modularité ; un atelier d’assemblage où sont insérées les bornes métalliques, les contacts électriques, les vis ; un atelier d’assemblage pour les hublots pour intégrer les drivers, les platines leds.

Toutes les pièces sont testées sur le site. « Notre objectif, commente Laure Alba, responsable marketing, est de conserver nos compétences, afin de ne pas dépendre des fournisseurs ou des transports ; ce qui nous a permis d’éviter les ruptures de stock dans la période post-Covid ». Depuis 2018, Lébénoïd fait partie du groupe Lighting Developpement qui a pour volonté de développer le « fabriqué en France ».

« Le groupe dispose également d’un site de production qui comporte des ateliers de tôlerie, de peinture sur tôle, de poinçonnage, de formage de tôle, et une structure qui permet de fabriquer nos circuits imprimés et nos drivers, ajoute Laure Alba. Ainsi, nous pouvons répondre de manière plus adaptée aux demandes particulières des clients. Par exemple, il est possible d’obtenir une couleur spécifique sur la moitié des modèles. Comme nous appartenons à un groupe d’entreprises spécialisées en éclairage, il nous est relativement facile de nous adapter. Nous pouvons ainsi proposer une préparation à des rubans leds de chez Integratech et des profils leds pour mettre à la dimension demandée par le client. De plus, nous sommes en mesure de livrer exactement ce qu’il faut directement sur le site, voire par étage ! De la même façon, nous pouvons ajuster les paramètres de détection des luminaires : le réglage est effectué en usine, mais il arrive que la sensibilité du détecteur, la détection de luminosité et la temporisation ne conviennent pas au client ; il est alors possible de les modifier ; ce qui évite d’avoir à régler sur le chantier tous les luminaires. Le gain de temps pour l’installateur n’est pas négligeable ».

Pour Laure Alba, les avantages à fabriquer en France sont aussi intéressants pour la marque que pour ses clients. « Nous réduisons considérablement les temps de transport, et l’impact carbone global, avantage qui commence à intéresser les clients ; nous bénéficions de davantage de flexibilité du fait de disposer de la matière première ; et nous possédons un centre logistique important qui nous permet d’être très réactifs, à la fois pour la fabrication et pour les livraisons. De fait, nous sommes plus réactifs pour nos clients. »

Ambiance Lumière : une entreprise familiale basée en Île-de-France

Martial Millet et Robert Yenni fondent Ambiance Lumière en 1979. Simon Millet en est aujourd’hui le PDG. Ambiance Lumière est forte de plus de quarante années d’expérience dans la conception, la fabrication de solutions d’éclairage architectural (intérieur/extérieur) et de solutions techniques (fibres optiques, appareils subaquatiques…). « Nous développons des appareils d’éclairage architecturaux pour les bureaux, les centres commerciaux, les cinémas, les espaces de vente, les fontaines, les hôtels, les jardins, les musées, les parcs, etc. », détaille Simon Millet.

En 1979, l’entreprise se spécialise dans la production des luminaires de décoration pour discothèques et plateaux de télévision puis fabrique des lustres équipés de Multilight et Monolight. Les années 90 marquent le lancement des appareils de jeu dans les casinos. C’est aussi le début du développement des plots décoratifs à diodes électroluminescentes. « Le projet des plots de signalisation du Stade de France pour la Coupe du monde en 1998 lancera le concept des plots de balisage au sol, raconte Simon Millet. Naturellement, l’utilisation des leds en décoration et en signalétique fera d’Ambiance Lumière un des précurseurs de la led en éclairage : nous nous spécialisons dans l’éclairage architectural, la décoration intérieure, la fibre optique, la signalétique et le balisage lumineux. » Ambiance Lumière c’est 350 projets par an, 44 ans d’expérience, 2,5 M€ de chiffre d’affaires, 950 m² d’atelier.

Les deux sites de production – en Île-de-France et en Vendée – existent depuis sa création en 1979 et emploient 25 salariés, dont un bureau d’études composé de cinq personnes et une équipe de dix collaborateurs pour la fabrication, ainsi qu’une dizaine d’agents commerciaux.

« Tous nos produits sont conçus et développés par notre bureau d’études à Alfortville, explique Simon Millet. Pour la partie métal, nous travaillons avec des sous-traitants qui utilisent différents protocoles de fabrication, cela peut être de l’usinage, de la découpe laser de la tôlerie, de l’injection sur des matières métalliques ou plastiques. Nous assemblons tout en interne. » L’atelier basé à Alfortville fait de la coupe, du façonnage, du perçage, de l’assemblage, en particulier de pièces en bronze, Inox et acier. Le laboratoire photométrique effectue les tests sur le rendu chromatique, la température de couleur, le spectre, les longueurs d’onde de rayonnement, les flux réels, l’efficacité, l’éblouissement Le second atelier, en Vendée, est dédié à la production de la fibre optique.

« Outre la fabrication de luminaires destinés à l’éclairage architectural technique intérieur et extérieur (spots, encastrés, rampes, lignes continues, fibre optique), notre savoir-faire nous permet aussi depuis longtemps de réparer nos produits et ceux d’autres fabricants, explique Simon Millet. Nous allons jusqu’à développer des appareils sur mesure en partant d’une feuille blanche sur un cahier des charges transmis par le client. Nous disposons d’un showroom attaché au site d’Alfortville. »

Toute la production d’Ambiance Lumière est réalisée en France. Les produits sont exportés en fonction de la destination et de l’implantation des projets internationaux de ses donneurs d’ordre et prescripteurs.

« Fabriquer en France nous offre la possibilité de protéger et de développer notre économie : soutien de l’industrie, création et maintien d’emploi, pouvoir d’achat. Cela nous permet également de préserver notre environnement en réduisant nos émissions de gaz à effet de serre, en fabriquant des appareils réparables. Nous protégeons aussi notre modèle social dans le respect des droits humains, des conditions sanitaires et de sécurité. » Ambiance Lumière est en cours d’obtention de labellisation EnVol, Engagement Volontaire de l’entreprise pour l’environnement. Un label créé par CCI France et animé par LUCIE et Bureau Veritas.