Les centres de données ou datacenters doivent, quelle que soit leur taille, répondre à plusieurs exigences : la résilience et la continuité de service, la sécurité de traitement des données, mais aussi de plus en plus la performance énergétique et environnementale. Cette dernière exigence, qui ne doit pas impacter les deux autres, devient de plus en plus forte du fait des réglementations et normes, mais aussi en raison des fortes hausses des coûts des énergies ou des matières premières. Les constructeurs d’équipements proposent de nouveaux produits et solutions pour répondre à ces exigences et réduire l’empreinte environnementale de ces centres de données.

Comme de nombreux secteurs du tertiaire et de l’industrie, le numérique est devenu l’un des leviers de la transformation écologique avec la promulgation, fin 2021, de la loi REEN (Réduction de l’empreinte environnementale du numérique). Un des objectifs de cette loi est de promouvoir des datacenters moins énergivores et moins émetteurs de gaz à effet de serre. Les émissions mondiales des infrastructures réseau et datacenters, comprenant les solutions d’alimentation des datacenters, représentent en effet 25 % des émissions du secteur numérique. Les datacenters, pour les plus importants, sont aussi consommateurs d’eau pour leur refroidissement et de matières pour leurs équipements.

Une alimentation électrique sécurisée plus performante et économe appliquée à tous les équipements de mesure et de surveillance des consommations d’énergie ou d’eau font partie des solutions pour avoir des datacenters moins énergivores.

Les attentes des exploitants pour l’alimentation sécurisée de leurs applications

Comme le note Bérangère Dannely, Power Conversion Business Development de Socomec, « aujourd’hui, les exploitants de datacenters choisissent leur alimentation sans interruption (ASI) en fonction de plusieurs critères essentiels. Tout d’abord, l’aspect énergétique est primordial. Il est crucial de sélectionner une solution à haut rendement ou offrant des modes à très haut rendement pour minimiser les pertes énergétiques et optimiser le coût total de possession du système (TCO).

Ensuite, la fiabilité est un facteur clé dans le choix de l’ASI. La fiabilité est évaluée en se basant sur le MTBF (Mean Time Between Failure – temps moyen entre les pannes), qui doit être aussi élevé que possible. La valeur de ce dernier va dépendre de la conception du système qui doit supprimer tout nœud de fiabilité potentiel (contrôle distribué, redondance intrinsèque…), ainsi qu’utiliser des composants robustes. La disponibilité est également un critère essentiel. Elle dépend du MTBF mentionné précédemment, mais est aussi influencée par le MTTR (Mean Time To Repair – temps moyen de réparation). Il est essentiel que le temps de réparation soit le plus court possible. Pour ce faire, Socomec propose des solutions modulaires ou à briques permettant la manipulation des modules de puissance en charge (dans le cas des solutions modulaires) et ne nécessitant ni configuration ni câblage, pour une réparation rapide et sans risque pour l’opérateur ou l’installation ».

Des onduleurs de plus en plus performants et économes

Une alimentation sécurisée et souvent redondante du datacenter reste indispensable pour bénéficier d’une alimentation électrique fiable ; une alimentation sécurisée que les incidents climatiques (orages, tempêtes) rendent toujours plus nécessaire, y compris sur des sites installés en zone urbaine où le réseau électrique est réputé plus fiable.

Les sites informatiques distants du Edge Computing installés dans des commerces, des petites entreprises, mais aussi des hôpitaux ou cliniques doivent également bénéficier d’une alimentation sécurisée. Ces onduleurs doivent être fiables, faciles à installer, à contrôler et à surveiller, souvent avec une gestion à distance du fait de l’absence de personnel technique sur le site.

Selon Pierre-Antoine Louvot, Business Development & Offer Manager Secure Power chez Schneider Electric, « il y a de fortes attentes sur la disponibilité, elle est de différents niveaux selon les enjeux du client et de ses impératifs. Ces niveaux peuvent varier selon les modèles d’onduleurs choisis, monolithiques, ou modulaires à redondance interne N+1 N+2… Les architectures ont aussi leur importance : “onduleur unitaire, onduleurs en parallèle…”, double alimentation, etc.

Une attente de plus en plus forte concerne l’efficacité énergétique, immédiate et sur la durée de 10 ans à 15 ans. Il faut comprendre que ces installations fonctionnent 24 h/24, 365 jours par an et que le choix fait aujourd’hui sera en place pour les 10 à 15 prochaines années, voire plus. Diminuer sa consommation énergétique, c’est limiter son empreinte carbone : un exemple, pour un onduleur de 200 kW, au coût actuel de l’électricité, gagner 5 % sur l’efficacité énergétique de l’onduleur ce sont près de 160 000 € d’économisés en 10 ans et 90 tonnes de CO2 non émis ! Il est donc impératif pour eux de faire le meilleur choix technico-économique et technologique.

Atteindre un haut niveau de rendement est une demande de nos clients, mais aussi un choix de Schneider Electric pour accompagner la décarbonation. Nous avons beaucoup investi, et nos ingénieurs de R&D ont travaillé de nombreuses années pour améliorer significativement l’efficacité énergétique de nos onduleurs. Cela tout en gardant le même niveau de disponibilité et de sécurité d’alimentation et en restant conforme à la norme IEC 61040 en classe 1, le plus haut niveau d’exigence. Nous avons relevé ce défi avec le développement de l’eConversion. Cela garantit que la disponibilité et la sécurité de l’alimentation électrique restent les mêmes. Viennent ensuite la gestion, le pilotage et les informations de fonctionnement. Le monitoring est prédominant dans la gestion d’un datacenter, il permet de savoir, mesurer et agir avec des données pertinentes et immédiates. En cas de coupure d’électricité, cela permet de prendre les bonnes décisions ».

Les constructeurs ont beaucoup travaillé pour améliorer ce rendement pour toutes les gammes de puissance avec de nouveaux composants, de nouveaux schémas électroniques, mais aussi de nouveaux modes de fonctionnement.

« Concevoir des équipements respectueux de l’environnement comporte deux aspects, explique Bérangère Dannely. Le premier implique de proposer des solutions moins énergivores. Il y a deux décennies, pour les fortes puissances, nous utilisions encore des solutions avec des transformateurs affichant des rendements d’environ 93 %. Cependant, l’introduction de la topologie à trois niveaux il y a une quinzaine d’années a permis d’atteindre des rendements d’environ 96 à 97 % en double conversion. Ces systèmes intègrent des fonctionnalités d’optimisation du taux de charge des convertisseurs, telles que l’Energy Saver, particulièrement pour les solutions de type parallèle, à briques ou modulaires. L’Energy Saver améliore le rendement en permettant de mettre en veille une partie des briques, activant uniquement les convertisseurs nécessaires pour répondre à la demande en énergie.

Ainsi, lors d’une augmentation de la puissance consommée, les onduleurs adaptent automatiquement le nombre de convertisseurs pour répondre immédiatement à la demande. De plus, des modes à haut rendement sont proposés par Socomec, permettant, si les conditions sont réunies, de fonctionner sur Bypass tout en restant capable de réalimenter instantanément la charge via la double conversion en cas de perturbation sur le réseau. Ce mode, appelé Smart Conversion, permet d’atteindre des rendements de l’ordre de 99 %.

L’aspect environnemental passe également par la durabilité de la solution. Aujourd’hui, nous privilégions des solutions facilement réparables, d’où l’augmentation de solutions à briques ou modulaires. Dans ces solutions, les composants remplissant les fonctions principales de l’onduleur sont intégrés dans des briques ou modules facilement remplaçables, eux-mêmes intégrés dans une armoire sans électronique. L’avantage de ce type de solution est de ne remplacer que le nécessaire et de pouvoir mettre à jour les modules dans une armoire conçue pour durer aussi longtemps que l’application de l’exploitant.

D’autre part, les onduleurs nécessitent le remplacement régulier de composants dits “consommables” (ventilateurs, condensateurs…). L’idée est de proposer un remplacement toujours plus espacé et, dans le futur, de ne remplacer que ce qui nécessitera d’être remplacé en fonction de l’utilisation qui en a été faite ».

La modularité pour améliorer la fiabilité et la maintenabilité

La plupart des fabricants proposent aujourd’hui dans leur offre de solutions d’alimentation des centres de données des onduleurs modulaires permettant d’adapter la puissance de l’alimentation des charges à l’évolution des besoins, sans avoir à investir dès la première étape de l’installation du site.

Mais ces onduleurs modulaires de plus en plus évolués ont aussi d’autres avantages en termes de fiabilité et de maintenabilité, comme le souligne Bérangère Dannely : « Les onduleurs modulaires, par leur conception, répartissent la puissance du système sur un ensemble de modules indépendants les uns des autres. Cela permet, en cas de défaut sur l’un des modules, que les autres modules puissent continuer à alimenter la charge en fonctionnement nominal. La modularité, à condition que ce soit une véritable modularité à chaud, permet ensuite de remplacer le module défectueux rapidement (de l’ordre de 2 minutes) sans dégrader le niveau de protection de la charge pendant l’opération.

Ce concept de module permet également d’effectuer une maintenance rapide et sans risque, car il n’y a ni programmation ni câblage à effectuer. L’idée est d’extraire le module du système et d’effectuer la maintenance à l’extérieur de l’onduleur.

La modularité a également un avantage pour l’évolutivité. Même si l’armoire de l’onduleur doit être prévue pour l’usage final, avec une solution modulaire il est possible de rajouter des modules de puissance au fur et à mesure que l’installation grandit, ce qui permet également d’échelonner l’investissement financier dans le temps ».

Ce concept a été mis en œuvre dans la nouvelle gamme d’onduleurs modulaires MODULYS XM, avec deux modèles dont la puissance peut être portée à 250 kW ou 600 kW + 50 kW de redondance à partir de modules 50 kW.

Vertiv propose une gamme modulaire Liebert APM avec une configuration capable d’accueillir des modules de puissance de 30 ou 50 kW et de batteries au sein d’une même armoire. Ces modules sont remplaçables à chaud et chaque module de puissance associe une alimentation évolutive à une commande à DSP indépendante pour l’autorégulation du fonctionnement, optimisant ainsi la disponibilité générale. Le Liebert APM peut atteindre une puissance active totale de 600 kW avec une seule unité et jusqu’à 2,4 MW en configuration parallèle complète.

ABB a développé pour ses gammes d’UPS modulaires son architecture DPA (architecture parallèle décentralisée) dans laquelle chaque module UPS contient tout le matériel et le logiciel nécessaires au fonctionnement complet du système UPS ; le module ne partageant aucun composant commun. Les modules sont interchangeables en ligne, ce qui permet de remplacer ou ajouter des modules sans temps d’arrêt ; le DPA 500, par exemple, permet de monter 5 modules 100 kW dans une armoire et de configurer 6 armoires en parallèle pour obtenir une puissance maximale de 3 MW.

Pour son nouvel onduleur triphasé modulaire Easy UPS (50 à 250 kW avec une redondance N+1), Schneider Electric a développé les fonctionnalités Live Swap et Spot. Comme l’explique Pierre-Antoine Lovot, « pour répondre aux attentes de nos clients, nous avons voulu amener plus de sécurité dans la manipulation de nos onduleurs modulaires. Live Swap est une innovation qui permet d’éviter le risque d’arc électrique lorsqu’on insère ou retire un module de puissance ou une autre partie de l’onduleur lors de son fonctionnement. Les onduleurs modulaires classiques dits “Hot Swap” n’apportent pas cette sécurité qui, d’ailleurs, est imposée par la NFPA (National Fire Protection Association) et la norme IEC60950. C’est un gage de sécurité pour les intervenants comme pour le matériel. Nous avons d’ailleurs fait certifier par un organisme extérieur que l’énergie dégagée est inférieure à 1,2 Cal/cm².

En ce qui concerne le mode Spot, qui veut dire Smart Power Test, c’est la capacité de l’onduleur à fonctionner à 100 %, voire 110 % de ses capacités sans banc de charge ou sans utiliser la charge du client. Cela permet d’éprouver l’onduleur lors de sa mise en service, mais aussi après une maintenance. C’est la garantie pour le client que son matériel est pleinement opérationnel et répond bien à ses attentes. On peut ajouter que cela se fait avec un minimum de consommation électrique et surtout, cela permet d’éviter l’onéreuse installation temporaire d’un banc de charge ».

Pour son nouvel onduleur 93PX (15-20 kW), Eaton a choisi une version rackable de format réduit 3U, évolutive grâce à la mise en parallèle de 3 onduleurs. Ce produit est idéal pour les racks haute densité ou les datacenters modulaires. Cet onduleur affiche un rendement élevé de 96 % et jusqu’à 98,8 % en mode économie d’énergie (ESS). Sa conception robuste est aussi bien adaptée aux environnements difficiles ou hors salle informatique.

Pour les très fortes puissances (1 MW-1,7 MW), Eaton a adopté une structure modulaire pour son nouvel onduleur 9395X, avec des modules de puissance échangeables à chaud et préconfigurés en usine. En mode double conversion, son rendement atteint 97,5 % et 99 % en mode ESS.

Ces onduleurs intègrent la fonctionnalité EnergyAware d’Eaton qui permet à l’exploitant du datacenter de participer à l’équilibrage de la fréquence du réseau. Les datacenters peuvent ainsi mettre à la disposition du réseau une réserve d’énergie flexible.

Des labels et normes pour offrir une transparence sur l’impact environnemental des équipements

Tout un ensemble de normes internationales et de certifications s’applique aux équipements des datacenters pour mesurer et comparer leur impact environnemental. La plus utilisée est sans doute la norme ISO/IEC 30134-2 qui définit l’indicateur global PUE. La norme ISO/IEC 13273-2 définit l’énergie obtenue à partir de sources renouvelables (autoproduction d’électricité solaire sur site, par exemple) ou achat de crédits d’énergie renouvelable. La norme ISO/IEC 30134-3 définit ainsi un indicateur d’énergie renouvelable (REF). Les émissions de gaz à effet de serre (GES) directes (groupes électrogènes ou fuites de HFC des systèmes de refroidissement, par exemple) peuvent être mesurées par le CUE (Carbon Usage Effectiveness), défini par la norme ISO/IEC 30134-8.

Mais les constructeurs d’équipements mettent aussi en place des labels prenant en compte l’efficacité énergétique, la recyclabilité et l’utilisation de matériaux durables.

C’est le cas chez ABB, comme l’explique Loïc Chassignol, Product Marketing Director Smart Power d’ABB France : « Depuis de nombreuses années, la culture d’entreprise d’ABB est orientée vers le développement durable et l’efficacité énergétique ; plus de 100 ans, par exemple, pour notre production de moteurs. La dernière gamme SynRM (moteur IE5) en est une nouvelle fois la preuve : intégrés aux systèmes de refroidissement des datacenters, ils participent énormément à l’efficacité énergétique globale. C’est dans la culture suisse et suédoise du groupe : le premier rapport environnemental du groupe date de 1994 pour la préservation des ressources et le zéro déchet. Nous avons développé le label ABB EcoSolutionsTM qui vise à concevoir et revoir nos gammes pour que dès la conception on tienne compte des impacts du produit, des matières utilisées, de la part de matières recyclées, mais aussi de son rendement et de son efficience pendant son usage. Nous prenons des engagements sur la robustesse des produits. L’onduleur MegaFlex est ainsi donné avec un engagement de durée de vie de 15 ans par sa conception, sa maintenabilité et la disponibilité des pièces de rechange. Dans la conception du matériel, nous prévoyons aussi sa fin de vie : le produit est démontable pour être plus simple à recycler.

Pour cette gamme MegaFlex DPA (250 kW à 2 MW), cela se traduit aussi par un design d’onduleur densifié au maximum, conçu avec l’architecture parallèle décentralisée DPA où chaque module est entièrement fonctionnel de manière indépendante avec une redondance inhérente entre les modules ASI, une logique “tiroirs” sans perte de temps ni d’espace, une empreinte au sol minimale et une densité de puissance de 0,5 MW/m². Mais pour cette gamme, c’est aussi un rendement élevé et une technologie Xtra VFI assurant une efficacité optimisée à faible charge. Du fait du bon fonctionnement pendant 15 ans, de son efficience, de ses faibles coûts de maintenance, le TCO est réduit.

Dans le groupe ABB, on ne peut pas sortir de nouvelle gamme de produits qui ne réponde pas à ce label ABB EcoSolutionsTM : 80 % du portefeuille ABB sera conforme à ce label avant 2030. »

Schneider Electric a mis en place depuis 2008 son programme de développement durable Green Product pour fournir des informations objectives sur les substances dangereuses, l’impact environnemental (PeP) et les instructions de fin de vie (EoLi). Les trois grandes priorités de cet écolabel sont l’efficacité énergétique tout au long du cycle de vie avec une utilisation efficace de l’énergie et des ressources naturelles, la suppression des substances dangereuses (comme le mercure ou les halogènes) et un écodesign pour réduire le nombre de composants tout en augmentant le taux de recyclabilité. Tous les nouveaux UPS comme Easy UPS (50-250 kW) ont le label Green Premium.

Cela passe aussi par l’utilisation de produits de seconde vie, comme l’explique Pierre-Antoine Louvot : « Chez Schneider Electric, nous reconnaissons l’importance de l’économie circulaire et nous nous engageons activement à promouvoir l’utilisation de produits de seconde vie, cela fait partie de nos priorités, nous avons une équipe de développement dédiée et des produits et services labélisés Circular Certified. Nous prolongeons la durée de vie de nos produits grâce à des opérations de maintenance, au réemploi des pièces et des matières premières, au reconditionnement des produits et au recyclage des matériaux. Nous disposons de trois usines en France dédiées au reconditionnement des pièces, leur offrant ainsi une seconde vie.

Nous avons mis en place un programme de remanufacturation pour proposer des produits de seconde vie à nos clients et leur permettre de répondre à la loi AGEC. Nous encourageons la collecte et le recyclage de nos produits en fin de vie pour réduire les déchets électroniques. Nous sensibilisons nos collaborateurs et clients à l’économie circulaire et offrons des formations sur la remanufacturation. Dans la conception de nos produits, nous privilégions la durabilité et la facilité de réparation. Nous collaborons également avec des partenaires externes pour promouvoir l’utilisation de produits de seconde vie et développer des solutions innovantes. »

Une utilisation de plus en plus importante des batteries Li-ion

Les batteries au plomb, dont les technologies continuent à progresser pour apporte plus de fiabilité et de durée de vie sont encore beaucoup utilisées, mais elles sont peu à peu remplacées en particulier pour les puissances faibles et moyennes par les batteries Li-ion.

« Du fait de la tension croissante sur les sources de production d’électricité, note Séverine Hanauer, la batterie lithium-ion s’étend en effet dans les datacenters et remplace progressivement la batterie plomb étanche (VRLA) pour des alimentations sans interruption (ASI). Plusieurs raisons à cela : les batteries lithium-ion, à puissance équivalente, sont plus denses en capacité et donc plus petites en taille, avec une résilience à la chaleur plus importante. Leur durée de vie est jusqu’à 3 fois supérieure aux batteries VRLA classiques, mais également plus rapides à charger tout en offrant une autonomie plus longue. De fait, elles réduisent aussi le coût total de possession (TCO) d’un onduleur. »

Pour Pierre-Antoine Louvet, « il est essentiel de noter que l’industrie des batteries travaille activement pour réduire l’empreinte carbone des batteries Li-ion. Des initiatives sont en cours pour améliorer l’efficacité des procédés de fabrication, favoriser l’utilisation de matériaux plus durables et responsables, et promouvoir l’utilisation d’énergies renouvelables. En somme, le bilan carbone global d’une batterie Li-ion est un défi complexe qui nécessite une approche globale et des efforts continus pour minimiser l’impact environnemental tout au long de la chaîne de valeur. Mais les avantages des batteries Li-ion sont importants, leur durée de vie est nettement supérieure de 2 et 3 fois, c’est donc un point à prendre en compte dans le bilan carbone. Ces batteries ont un bien meilleur rendement que les batteries au plomb “100 % vs 80 %”. Les batteries Li-ion supportent bien mieux les températures entre 25 °C et 40 °C et cela affecte bien moins leur durée de vie, contrairement aux batteries au plomb.

Deux autres avantages sont à noter : elles sont plus légères, plus compactes, leur encombrement est 2 à 3 fois moins important, leur poids aussi, et le temps de recharge est bien plus court, 3 à 4 fois plus rapide avec du Li-ion. Cependant, il est important de noter que chaque type de batterie a ses propres caractéristiques et qu’il convient de choisir en fonction des besoins spécifiques de l’application ».

L’importance des mesures et de leur traitement pour prendre les bonnes décisions

De 30 à 50 % des coûts d’exploitation d’un datacenter sont imputables à sa consommation d’électricité, il est donc très important de mesurer et suivre les consommations des équipements pour détecter des consommations anormales, des équipements sous-utilisés (serveurs) ou des possibilités d’amélioration pour arriver à un management de l’énergie.

En complément de son offre Power Conversion, Socomec propose une solution complète de mesure dédiée au datacenter.

« Notre solution Diris Digiware, certifiée MID, est un concentré d’innovations technologiques proposant un haut degré de flexibilité rendant le raccordement et la configuration du système de mesure plus simple qu’auparavant, explique Bérangère Dannely. Grâce à sa classe de précision 0,5 de 2 à 120 % du courant nominal sur l’ensemble de la chaîne de mesure, Diris Digiware conduit à une détermination précise du PUE. Les modules de courant MID garantissent un comptage précis et fiable, notamment pour la refacturation de l’énergie pour les datacenters en colocation. La mise en place du système Diris Digiware sur l’ensemble de l’installation électrique en configuration Tap-off ou PDU offre une cartographie détaillée de la répartition des consommations et des pertes du datacenter. Diris Digiware permet également la surveillance des courants résiduels via son module RCM.

Enfin, la gamme Diris Digiware est accompagnée d’un ensemble de passerelles de communication qui disposent d’un serveur embarqué pouvant historiser et exporter les données vers l’environnement de surveillance du datacenter. »

Pour mesurer avec précision l’énergie, connaître les éléments énergivores ou les consommations anormales d’une installation tertiaire ou facturer l’énergie consommée, Wago a développé ses compteurs d’énergie MID.

« Dotés de la technologie de connexion Push-in CAGE CLAMP® à leviers inventée par Wago, ils présentent tous les avantages propres à cette technologie, la rapidité de raccordement à leviers sans outils, l’assurance d’une connexion fiable et sans maintenance nécessaire. Équipés d’un grand afficheur rétroéclairé, ils permettent aux utilisateurs de consulter toutes les caractéristiques énergétiques d’un seul coup d’œil, un écran de visualisation par phase affichant toutes les valeurs. En outre, tous les appareils sont dotés d’une interface M-Bus et Modbus® RTU que les utilisateurs peuvent choisir ; deux sorties digitales avec un taux d’impulsions réglable sont disponibles pour les deux directions d’énergie. Évolutif, une interface Uart intégrée permettra à l’avenir d’ajouter des modules de communication externes. Toutes les données enregistrées peuvent être soit affichées sur le grand afficheur, soit enregistrées et affichées de manière pratique dans l’application WAGO Energy Data Management. »

Pour des applications de contrôle des équipements d’un site, Wago a développé le contrôleur PFC200, un automate compact de la gamme WAGO-I/O-SYSTEM avec deux interfaces Ethernet, un serveur Web et la connexion Switch intégrés. Ce contrôleur est ouvert à la version standard du logiciel de l’éditeur CODESYS, ce qui accélère les cycles de mise à jour et permet de bénéficier de nouvelles fonctionnalités.

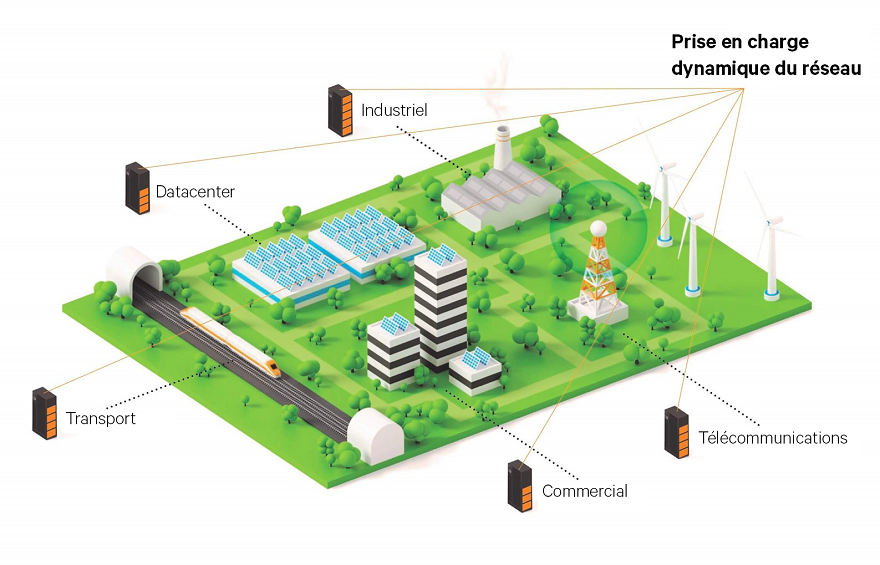

Les onduleurs des datacenters en support dynamique du réseau

C’est une possibilité qui se développe, car comme l’explique Séverine Hanauer, « les énergies renouvelables intermittentes continuent de poser des défis à la production d’énergie conventionnelle. L’équilibrage de cet approvisionnement en énergie renouvelable nécessite de nouveaux services de stockage d’énergie derrière le compteur. Les opérateurs de datacenters et d’autres types d’infrastructures critiques auront un rôle essentiel à jouer dans ce paysage énergétique en pleine mutation, offrant de nouveaux moyens de générer des revenus et de réduire les coûts, tout en rendant le réseau plus durable. Pour ce faire, le support réseau dynamique est une option optimale, qui s’appuie sur les datacenters et autres organisations d’infrastructure critique exploitant des onduleurs et batteries et les faire interagir avec le réseau, afin de l’équilibrer pendant les périodes d’instabilité.

Ainsi, notre gamme d’ASI Vertiv Liebert® EXL S1 peut fournir une régulation de fréquence en contrôlant la puissance d’entrée pour prendre en charge des services tels que l’augmentation, la diminution de la fréquence ou les deux via la charge et la décharge de la batterie. Des commandes dédiées maintiennent toujours l’énergie de batterie nécessaire pour supporter la charge critique en cas de panne.

En permettant aux services de réseau de l’ASI de fournir une vitesse de réponse élevée aux variations de fréquence et autres commandes externes, Vertiv permet aux propriétaires de datacenters de participer à des programmes de demande et de réponse spécifiques (par exemple réponse à fréquence rapide et écrêtement des pointes).

Offrir de la flexibilité en matière de demande énergétique pour le site client permettra d’accéder à de nouvelles sources de revenus et de générer des économies potentielles, tout en aidant les clients à atteindre leurs objectifs en matière de développement durable. Avec un accent mis sur la fonction principale du site, ces avantages peuvent être obtenus avec Liebert EXL S1 sans impact opérationnel.

Dans le cadre de sa dernière expansion, Green Mountain a déployé des onduleurs Vertiv™ Liebert® EXL S1 interactifs avec le réseau et des systèmes de stockage de batterie avancés, favorisant l’adoption de l’énergie hydroélectrique sur site et permettant des services d’équilibrage du réseau ».

Jean-Paul Beaudet