Une atmosphère explosive, ou ATEX, est un lieu couvert ou à l’air libre, dans lequel le risque d’explosion est supérieur à la moyenne. Au sein des sites industriels, la définition de ces espaces et les solutions techniques pouvant y être installées sont très réglementées. Ces lieux concentrent des substances inflammables sous forme de gaz, de vapeurs, de brouillards ou de poussières. Au contact d’une source de chaleur, d’une flamme ou d’une simple étincelle, le risque pour les personnes, les biens et l’environnement sont considérables. Pour éclairer ces espaces, les réglementations sont donc très contraignantes et les équipements à installer répondent à des critères stricts. La led permet de simplifier l’installation, la maintenance et la gestion des sources et d’alléger les luminaires ATEX, tout en améliorant la performance énergétique des installations.

Les zones ATEX sont caractérisées par la dangerosité des éléments présents, qu’il s’agisse de liquides, de gaz ou de poussières, qui peuvent provoquer une explosion ou un souffle dus à un incident direct, c’est-à-dire une erreur humaine par exemple, ou indirecte, comme un échauffement, une étincelle, une flamme… Les risques sont à la fois technologiques, économiques et environnementaux, mais aussi humains, avec l’échappement d’un gaz mortel ou une explosion par exemple, comme l’explique Roxane Pialloux, Sales Director Southern Europe chez Dialight : « Les sites Seveso sont confrontés à des environnements complexes et dangereux qui peuvent entraîner des accidents, voire la mort, supposant des milliards d’euros de dépenses médicales et de productivité perdue en plus d’expériences traumatiques. Le risque d’accident peut être réduit jusqu’à 60 % grâce à un éclairage net et clair, comme l’éclairage led. »

Comme l’explique Simone Rossi, Application Engineering, Warranty and Quality Manager EMEA chez Dialight, une hiérarchie est réalisée, selon la dangerosité : « Ce qui distingue une zone de l’autre, c’est la probabilité que le risque se transforme en accident, ainsi que le type de substance combustible ou inflammable présente sur le site. » Et ces espaces sont très réglementés à tous les niveaux, comme le précise Jose-Manuel Da Silva, chef de produit ATEX chez ae&t : « Les zones ATEX sont clairement signalées et il faut être habilité pour y pénétrer, selon que l’on soit simple entrant, que l’on fasse de la maintenance ou du reporting, ou que l’on soit installateur. »

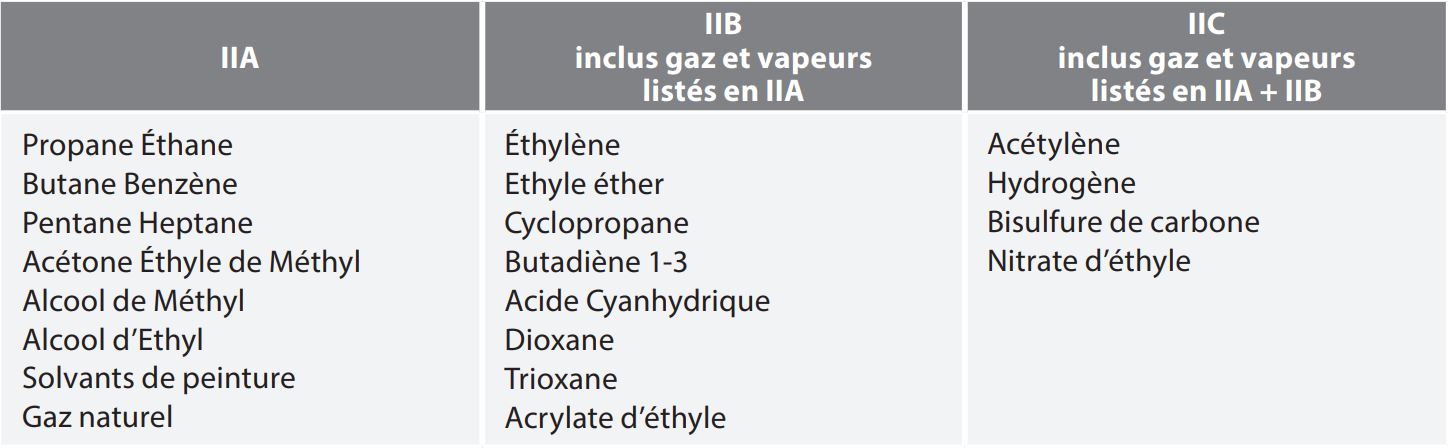

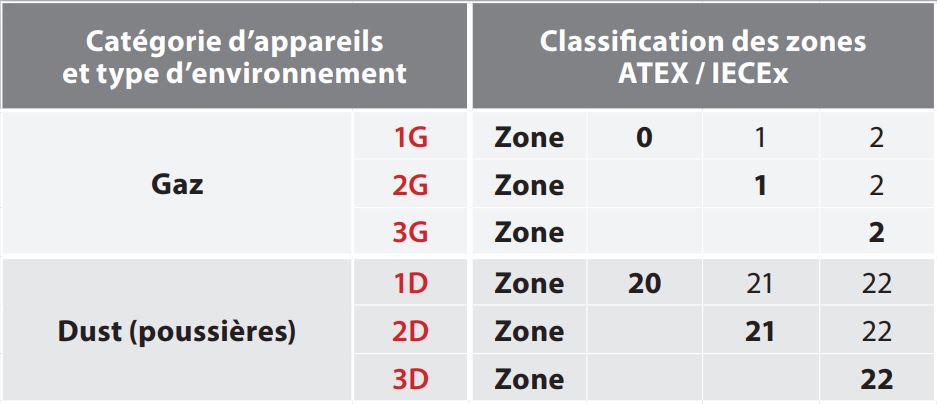

Une réglementation européenne, la directive 2014/34/UE du 26 février 2014 ou ATEX 95, permet de définir les règles et de classifier les espaces selon le niveau de risque, et la directive 1999/92/CE du 16 décembre 1999 ou ATEX 137 concerne la sécurité des travailleurs : « Selon la réglementation européenne actuelle, il y a trois types de zones à risque d’explosion pour les matières gazeuses et trois pour les poussières, identifiés respectivement par Zone 0, 1 et 2 et Zone 20, 21 et 22. Les zones 0 et 20 sont celles où la présence de combustibles ou d’explosifs est registrée fréquemment ou pendant des périodes prolongées. Les zones 1 et 21 sont caractérisées par une fréquence du risque occasionnelle. Enfin, le risque de la présence de substances explosives ou inflammables dans les zones 2 et 22 est minimal ou de courte durée », précise Simone Rossi.

Les contraintes pour implanter les équipements

L’implantation d’équipements dans les zones ATEX répond donc à des règles strictes, comme le confirme Jose-Manuel Da Silva : « L’environnement ATEX en lui-même est dangereux, et une mise en sécurité est nécessaire, avec un appareillage certifié ATEX. » Simone Rossi précise : « Les équipements électriques jouent un rôle essentiel dans le triangle du feu, car ils peuvent générer l’énergie nécessaire à l’apparition d’une explosion ou d’un incendie, que ce soit sous forme de chaleur ou d’étincelles électriques. Par conséquent, tous les appareils installés dans les sites classés ATEX doivent être conçus de manière à réduire le risque d’inflammation résultant de ces sources. »

Les produits installés dans les ATEX doivent donc répondre à un certain nombre de contraintes, comme le détaille Simone Rossi : « En fonction de la catégorisation ATEX de chaque environnement et des matières présentes sur le site, il est primordial que la température de la surface extérieure des dispositifs ne dépasse pas une limite spécifique établie par les normes. De plus, il est essentiel que les connexions électriques ne génèrent aucune étincelle et qu’en cas d’explosion, celle-ci soit contenue dans le boîtier des dispositifs afin d’éviter sa propagation. Pour cette raison, plusieurs combinaisons de solutions et constructions techniques sont disponibles afin de garantir que les équipements électriques offrent le niveau de protection requis pour les différents composants chimiques classés comme ATEX. Par exemple, un produit ATEX peut garantir à la fois une température de surface relativement basse et le confinement des explosions, selon les besoins spécifiques des sites concernés. »

Au-delà des caractéristiques des équipements techniques, la réglementation ATEX prend en compte la présence humaine dans ces espaces, comme l’explique Jose-Manuel Da Silva : « Les personnes doivent être habilitées à installer des produits dans ces environnements particuliers. »

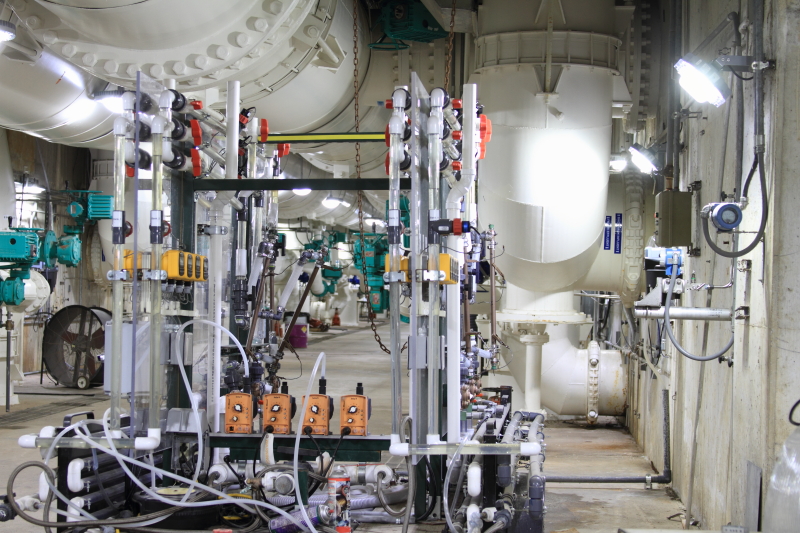

Et dans ces environnements instables, l’installation d’équipements peut s’avérer complexe, comme le précise l’expert ae&t : « Les principales contraintes lors de l’installation sont l’accessibilité restreinte, le positionnement des produits et le câblage, qui peut obliger à revoir le positionnement des luminaires. »

Définir les zones selon les risques

La définition des zones, telle que déterminée par la réglementation, repose sur une analyse des risques préalables : « L’analyse de risques se base sur les données disponibles concernant la présence de gaz, de vapeurs ou de poussières, ainsi que leur composition chimique, leur concentration et la fréquence de leur présence tout au long de l’année. En fonction du niveau et de la nature du risque résultant, les experts peuvent effectuer une classification de chaque environnement selon les normes ATEX. Ils peuvent alors spécifier le type de protection nécessaire pour les équipements électriques », explique Simone Rossi.

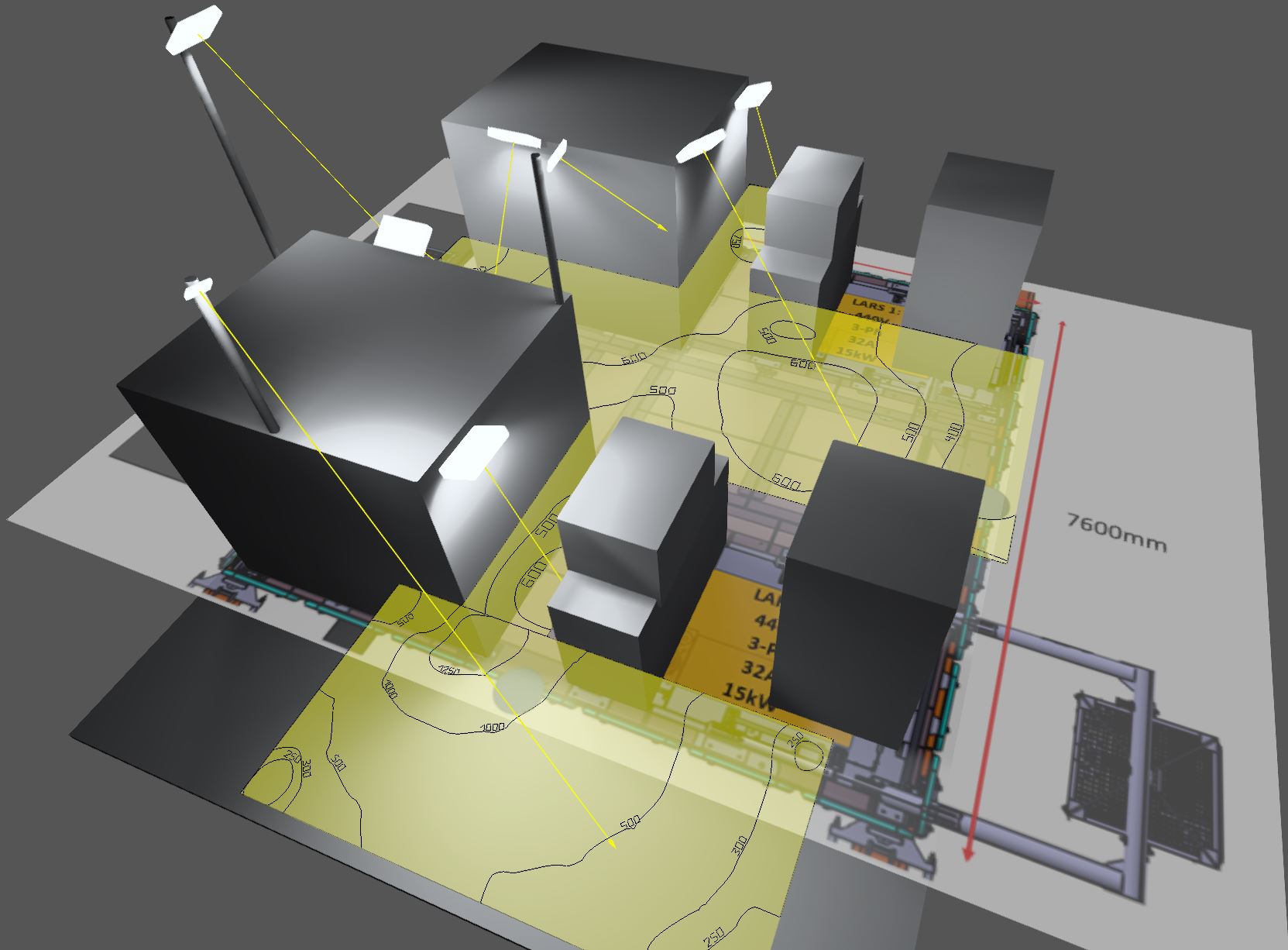

Concrètement, le zonage est réalisé sur plan 3D et les zones sont définies par des sphères. Plus on s’éloigne du lieu de stockage du carburant, plus le risque est faible. Cette étape est essentielle pour définir les responsabilités en cas d’incident. Elle peut être réalisée en interne, par le chef d’entreprise : « Dans ce cas, la réglementation prévoit que le chef d’entreprise est responsable du zonage, selon le tableau de zonage défini par la directive ATEX 2014 34 UE, qui prévoit les protections des équipements en fonction de l’environnement », explique José Manuel Da Silva. Mais dans ce cas, les entreprises ont tendance à surclasser les zones : « Le surclassement des zones, par peur de l’erreur, a un impact économique important : selon le classement, les permis d’entrée, les interventions et la maintenance d’une part, mais aussi les produits à installer d’autre part, sont bien plus chers selon la dangerosité », poursuit José Manuel Da Silva.

C’est pourquoi il est recommandé de faire appel à des spécialistes de la question, comme le confirme Simone Rossi : « La définition des zones doit être effectuée par des experts ayant reçu une formation en conformité avec la législation et les normes en vigueur. En effet, il est primordial de comprendre que la protection contre les explosions et les incendies nécessite les recommandations d’un spécialiste et expert ATEX ayant reçu une formation reconnue. » Dans ce cas, c’est l’organisme mandaté pour réaliser le zonage qui est responsable en cas d’incident.

Concevoir une installation performante

La phase de conception de l’installation repose sur la définition des zones et les caractéristiques d’éclairement souhaitées. Mais il arrive qu’un même espace concentre plusieurs zones ATEX, comme l’explique Simone Rossi : « Dans les ateliers de production ou les espaces de stockage par exemple, des zones peuvent se superposer. Dans ce cas, le concepteur doit s’assurer que les appareils sélectionnés sont compatibles avec leur emplacement et qu’ils ne présentent aucun risque. »

Une autre information clé pour la conception de l’étude d’éclairage concerne le mode de protection le plus efficace pour l’environnement à éclairer contre l’explosion et la combustion, comme l’explique Simone Rossi : « Les appareils disponibles sur le marché offrent généralement une protection adéquate, mais pas universelle. Par conséquent, le concepteur doit être en mesure de sélectionner des produits conformes aux contraintes spécifiques du site. C’est là que l’expert en éclairage doit démontrer sa propre compétence pour identifier les équipements dotés des certifications appropriées, tout en respectant toujours les indications du client concernant le choix de la zone. »

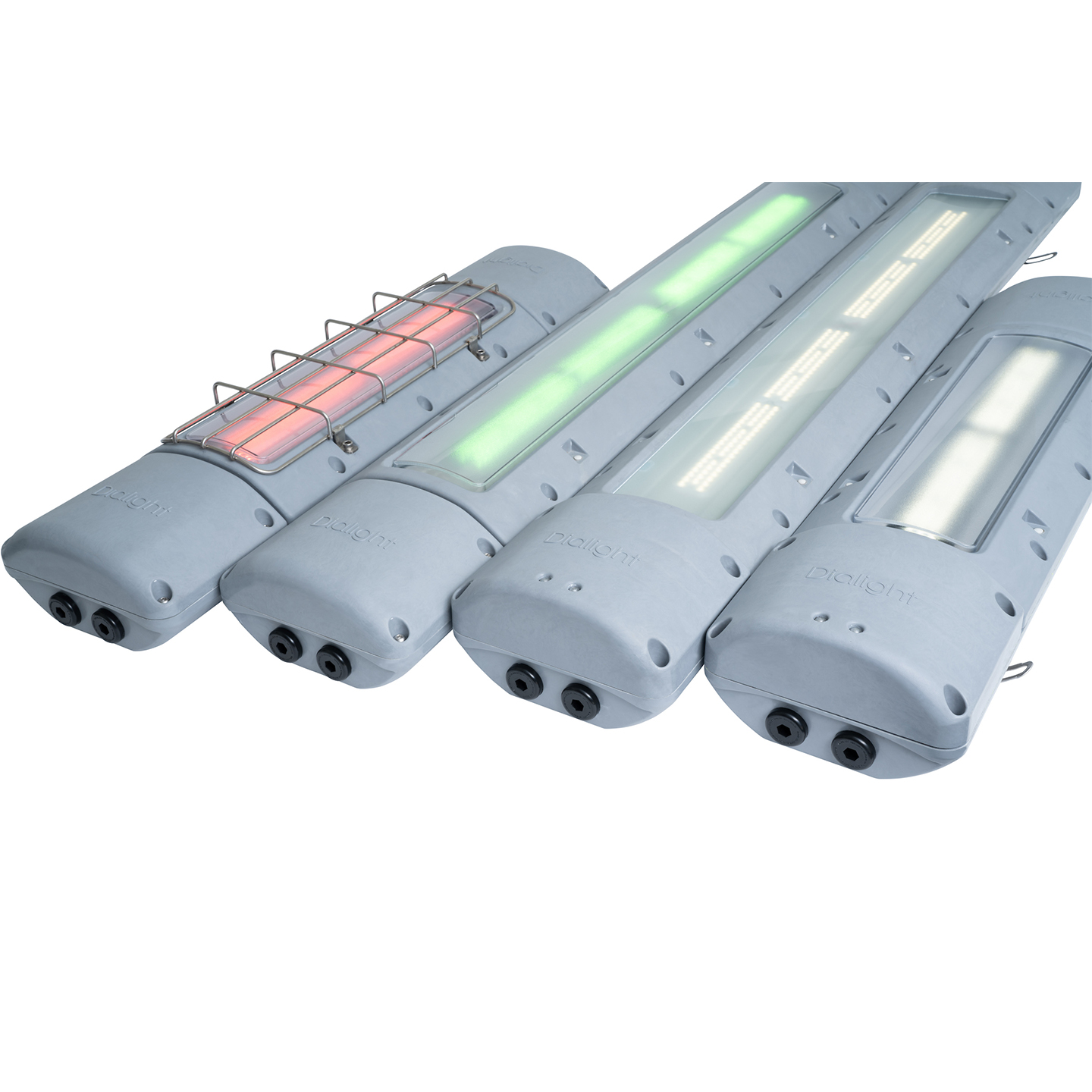

Aperçu de la gamme Dialight dédiée aux ATEX. © Dialight

ae&t réalise pour le compte de ses clients des études d’éclairage, en prenant en compte l’ensemble des contraintes du site : « Pour les projets neufs, nous réalisons des études d’éclairage sur le logiciel Dialux qui permettent de positionner au mieux les produits selon les contraintes d’alimentation et de fixation et surtout, d’éviter l’éblouissement. Il faut également une homogénéité dans l’éclairage et déterminer les zones à éclairer en mode secouru. Nous offrons des garanties de résultats sur nos études, concernant le positionnement des produits, leur puissance et les angles d’éclairement. Lorsque c’est nécessaire, sur certains projets bien particuliers, nous nous déplaçons sur site pour valider les choix techniques réalisés sur plans », explique José Manuel Da Silva.

Les bénéfices de la led pour éclairer les ATEX

La technologie led a permis une gestion thermique plus efficace des appareils d’éclairage, ouvrant ainsi davantage de possibilités pour la conception de produits destinés au marché ATEX, comme l’explique Simone Rossi : « D’un point de vue technologique, cette évolution a permis la création d’appareils de plus en plus performants, avec une consommation électrique inférieure à celle des luminaires utilisant des lampes à décharge ou tubes fluorescents, réduisant ainsi les effets de chauffage des composants électriques résultant de l’effet Joule. » La led permet donc d’atteindre les mêmes puissances qu’avec des luminaires au sodium haute pression ou à l’iodure métallique, avec beaucoup moins d’échauffement. Mais elle présente également d’autres avantages non négligeables en ATEX, comme l’explique José Manuel Da Silva : « Les led permettent aussi de mieux éclairer, avec une multiplication des sources grâce à la réduction de la taille des luminaires, pour une meilleure répartition de l’éclairage. Plus les luminaires sont lourds, plus les travaux de fixation sont importants et coûteux. Un autre avantage considérable est l’augmentation de la durée de vie des led qui peut atteindre les 15 ans, ce qui réduit considérablement le besoin en maintenance. Enfin, leur résistance aux vibrations et aux chocs est un véritable atout dans les environnements industriels. »

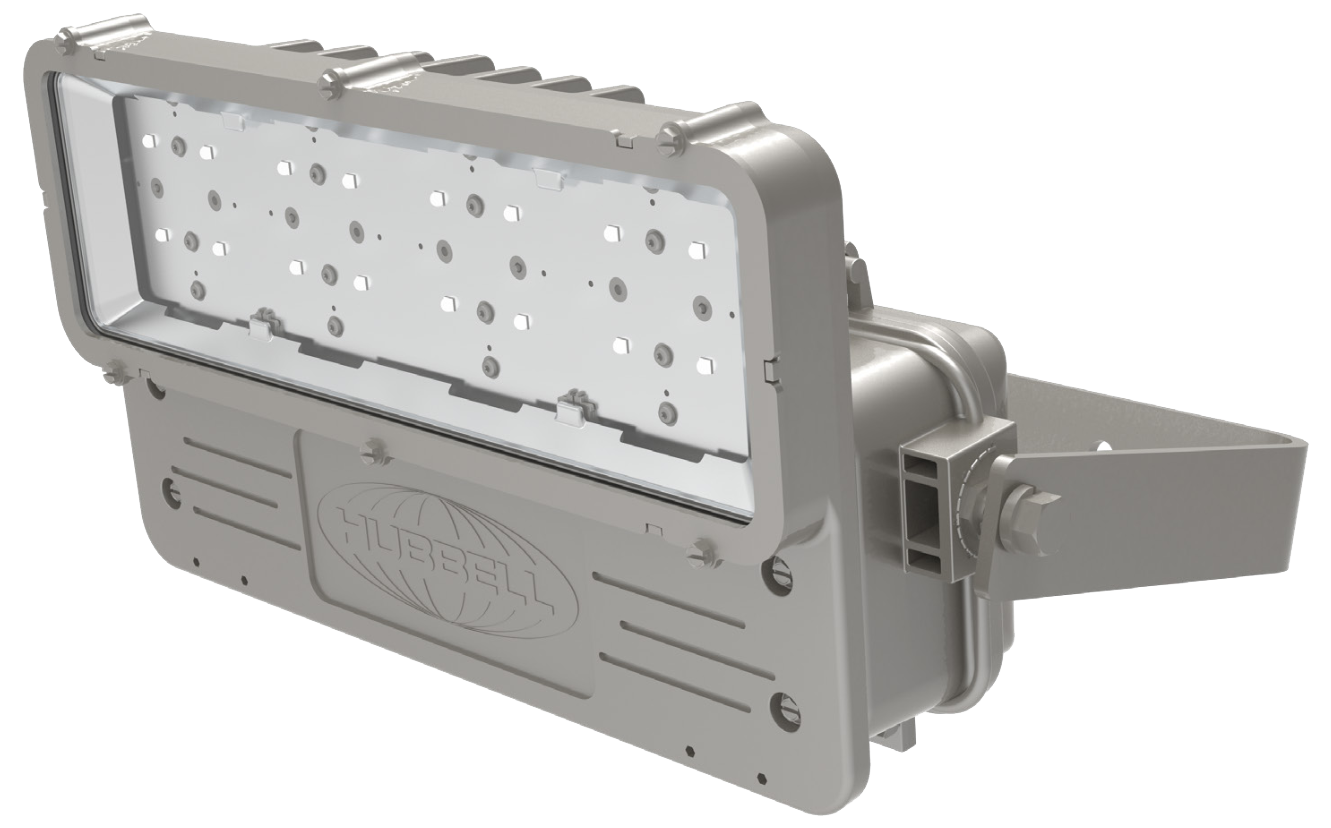

La question de la durée de vie des led est bien sûr au cœur du sujet, comme l’explique Roxane Pialloux, de Dialight : « La garantie de 10 ans de nos produits et la longue durée de vie des luminaires led contribuent à réduire de manière significative les travaux dangereux de maintenance de l’éclairage industriel et ATEX en hauteur, tout en permettant de détecter les risques d’accident avant qu’ils ne se produisent. De plus, nos produits sont conçus pour résister aux exigences et aux défis de l’utilisation dans des environnements industriels complexes, tels que les températures élevées, les gaz et produits chimiques, les vibrations, la poussière et les débris, les fluctuations de courant et les atmosphères explosives. Nous proposons des options d’éclairages led industriels et certifiés ATEX pour des applications extrêmes à travers des partenaires experts en éclairage comme EAS Solutions ou Rexel. »

Le pilotage, un atout indéniable

Au-delà des aspects techniques stricts des luminaires, la led amène avec elle la possibilité de piloter les installations à distance, avec trois applications principales, « l’allumage-l’extinction, la variation de puissance et la surveillance à distance pour la maintenance », précise José Manuel Da Silva. En ATEX, plus encore que dans l’industrie, la maintenance préventive nécessite de se déplacer, pour vérifier le câblage, le fonctionnement… Les luminaires sont dotés d’une led de couleur qui donne des informations sur leur fonctionnement, mais nécessitent une vérification visuelle. « Le pilotage évite des déplacements répétés et coûteux », précise l’expert.

Ces technologies de pilotage sont progressivement intégrées aux nouveaux produits, même s’il n’existe pas encore de solutions globales clés en main destinées aux ATEX : « Le concepteur doit faire preuve de créativité et utiliser les informations disponibles pour envisager une étude combinant des appareils ATEX avec des accessoires qui ne sont pas ATEX et doivent donc être installés en dehors des zones ATEX », explique Simone Rossi.

Enfin, par sa capacité à imaginer des luminaires ATEX de petites tailles et de plus faibles puissances, la led permet d’adresser un autre enjeu de l’éclairage des sites industriels, celui de la pollution lumineuse, qui a fait récemment l’objet d’une réglementation : « Mieux vaut plusieurs petits projecteurs placés dans leur zone pour éclairer plus précisément qu’un gros projecteur placé hors zone qui éclaire bien au-delà de ce qui est nécessaire », complète José Manuel Da Silva. ae&t a lancé fin 2022 le NéoX, un petit projecteur pour Zone 1 : « NéoX offre un flux de 2 311 lm et une efficacité de 120 lm/W. Il remplit également la fonction de luminaire secouru, pour permettre de fluidifier l’évacuation en cas d’incident », décrit l’expert. Dans le même esprit, ae&t propose le luminaire ArranX, un petit projecteur pour Zone 2.

Enfin, les avancées dans les solutions ATEX viennent également des progrès de l’industrie chimique, qui ont amélioré l’efficacité des produits ATEX et l’efficience de la fabrication grâce à l’introduction de matériaux et de processus de production plus performants, comme l’explique Simone Rossi : « Par exemple, la protection des composants électriques dans les appareils est souvent assurée par des résines ou des revêtements dont les performances ont progressivement augmenté. Ces nouveaux matériaux ont contribué à considérablement renforcer la sécurité dans les zones ATEX. »

Bien penser son installation d’éclairage

Avec la fin de mise sur le marché européen des lampes fluorescentes compactes, tubes fluorescents T5 et T8, etc., les stocks toujours existants vont s’écouler rapidement. « Nous recommandons donc de prendre le temps d’étudier et de comparer attentivement les différentes options de luminaires led qui leur sont proposées pour garantir un investissement optimal. Dans cette démarche, un accompagnement technique spécialisé est fortement recommandé afin de bénéficier d’une expertise pour évaluer les besoins spécifiques du site et sélectionner les meilleures solutions d’éclairage led. En prenant en compte des facteurs tels que l’efficacité énergétique, la durée de vie, la qualité de la lumière et la compatibilité avec l’infrastructure existante, les responsables de sites peuvent s’assurer de faire le meilleur choix pour leur investissement à long terme », conclut Roxane Pialloux.

D’autant que la technologie led poursuit son évolution et gagne en efficacité, avec des rapports entre la consommation et la puissance de plus en plus intéressants. Combinées au pilotage, ces solutions permettent d’améliorer considérablement la performance énergétique des infrastructures d’éclairage des sites industriels classés Seveso ou ICPE, qui peuvent intégrer des ATEX.

Alexandre Arène