La fiabilité, la sécurité et les performances d’un site, d’un atelier industriel, d’une installation de production d’énergie ou d’éclairage public ou encore d’un centre de données dépendent souvent de câbles et de moyens de connexion adaptés, performants et faciles à mettre en œuvre pour distribuer l’énergie, les informations et les données.

Les attentes des clients peuvent être très variées selon les secteurs d’activité, mais on retrouvera la qualité, la fiabilité et la durabilité, la conformité aux normes et règlements, un contrôle qualité rigoureux, un service assuré qui va de la commande à la mise en œuvre et jusqu’à la maintenance, la sécurité du personnel et de l’exploitant, et enfin, la disponibilité des produits pour une installation rapide. Des axes que les constructeurs vont suivre avec de nouveaux produits et services, ces derniers étant très importants pour les distributeurs, installateurs et utilisateurs.

Câbles : un marché français en progression

Après une forte décroissance de 2012 à 2015, le marché français est reparti à la hausse mais avec des disparités selon le secteur d’activité : les ventes de câbles de réseaux d’énergie stagnent, alors que les câbles de communication et les câbles pour l’industrie voient leur part de marché augmenter pour accompagner la reprise des investissements industriels, du haut débit et des réseaux de communication.

Pour Acome, « la densification des réseaux de communication, la maîtrise de l’énergie et le confort sont les piliers sur lesquels Acome apporte son savoir-faire et sa maîtrise de la qualité. Acome met en place plusieurs outils d’aide à la conception, la réalisation et l’exploitation des solutions qu’elle adresse aux différents marchés : logiciels de calcul, de chiffrage, modules de formation à la conception, à la mise en œuvre, accompagnement sur les premiers chantiers. Des enjeux qui concernent à la fois l’impact environnemental des solutions, les coûts d’installation, l’optimisation de l’espace dans les chemins de câblage tout en préparant le bâtiment pour les futurs usages des TIC ».

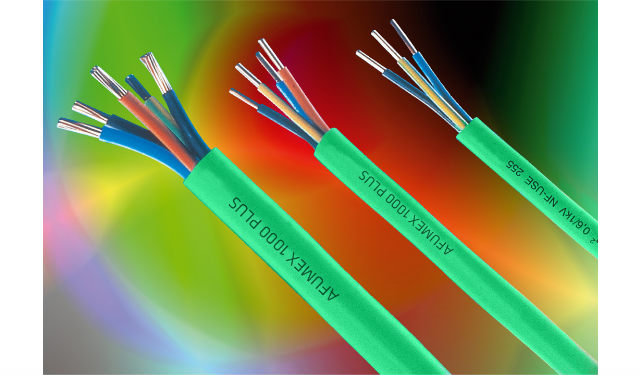

La mise en œuvre du Règlement Produits de Construction (RPC) est en cours

Tous les câbles installés de façon permanente dans un ouvrage de construction, génie civil ou bâtiment relèvent du RPC, dont l’application est obligatoire depuis le 1er juillet 2017. Les câbles sont soumis à des obligations portant sur la sécurité incendie, la santé et l’environnement. Deux caractéristiques font l’objet d’une évaluation : la réaction au feu et l’émission de substances dangereuses. Les fabricants de câbles ont donc dû faire certifier leurs produits suivant les Euroclasses et d’éventuels critères additionnels (fumées, gouttelettes enflammées et acidité). Les câbles certifiés par un organisme tiers doivent disposer d’une déclaration de performances et porter le marquage CE.

En France, les déclarations de performances de fabricants membres du syndicat professionnel Sycabel sont disponibles sur le site www.cable-base.com. Des documents qui trouvent aussi leur intérêt dans la démarche BIM. Les distributeurs, installateurs, maîtres d’ouvrage ont ainsi à disposition toutes les données numérisées des câbles qu’ils souhaitent installer.

Une offre de services et logiciels pour la conception des installations et la gestion des approvisionnements

Au-delà d’une gamme de produits pouvant répondre aux spécifications particulières des clients (tenue en température, câbles pour la marine, les infrastructures ferroviaires, les centrales nucléaires), les fabricants proposent une large gamme de services ou outils pour les bureaux d’études et installateurs.

Julien Brin, responsable marketing Distributeurs & Installateurs Europe du Sud de Nexans, explique : « Nous proposons des solutions innovantes pour que nos clients gagnent du temps pour la préparation, le transport et l’installation des câbles. C’est par exemple le kit Mobiway qui facilite le transport et la manutention de tourets plastiques avec leur système de déroulage associé. Ce touret Mobiway est facilement transportable avec son poids maxi de 30 kg, 100 % recyclable et pouvant contenir 150 à 300 m de câble. Nous proposons aussi de nombreux services pour la gestion des stocks et des câbles pour les opérateurs télécoms, ou des coupes et mesures personnalisées pour les équipementiers. L’objectif étant toujours le gain de temps du client et la facilité d’utilisation. »

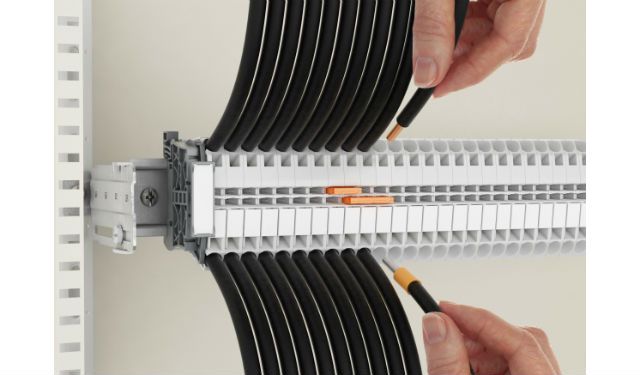

Blocs de jonction : des technologies répondant aux contraintes du marché de la connexion des câbles

À l’extrémité d’un câble, on va souvent trouver pour son raccordement des blocs de jonction ou bornes pour des utilisations dans l’industrie, le bâtiment tertiaire et industriel, l’automobile, le transport d’énergie ou de données. Tous ces utilisateurs ont des exigences communes : fiabilité, tenue dans le temps du serrage des câbles et de la qualité de la connexion, facilité de câblage pour un gain de temps maximal lors du montage, sécurité des opérateurs. Des contraintes et spécifications particulières peuvent s’ajouter : tenue aux températures élevées, à l’humidité, aux vibrations pour les matériels embarqués et conditions d’environnement difficiles (pollution, atmosphère explosive ATEX…). Pour répondre à tous ces besoins, les fabricants ont développé plusieurs technologies, chacune ayant son champ d’application, mais aussi correspondant parfois aux habitudes des intégrateurs, tableautiers ou installateurs.

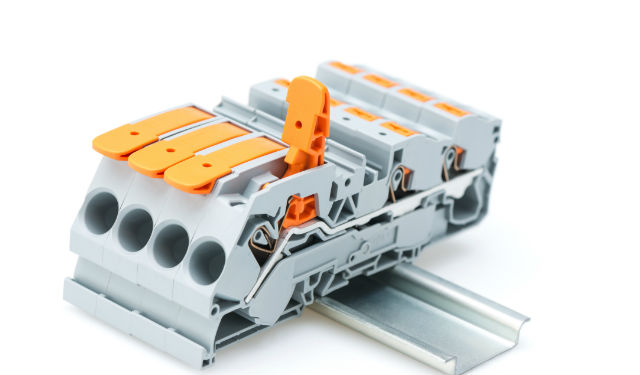

Des solutions pour un montage plus rapide, plus sûr

Plusieurs technologies se partagent aujourd’hui le marché, les plus courantes étant la technologie à vis, qui présente une large plage de sections de raccordement et de nombreuses fonctions de raccordement ; à ressort rapide sans vis, qui résiste bien aux vibrations ; et la technologie à insertion directe sans outil dite « push-in ». Noémie Gontero, France Product Manager de TE Connectivity, explique : « Parmi les 8 technologies commercialisées par TE Connectivity (gamme Entrelec), on en compte trois principales qui répondent à 80 % des besoins des utilisateurs : la technologie vissée, historique et peu à peu cannibalisée par « l’insertion directe », la technologie PI-Spring (innovation Enterlec), la plus prisée pour les gains de temps de raccordement, et la technologie “Tige”, raccordement à cosses pour la distribution de puissance. Depuis des années, les habitudes de câblage ont changé car les utilisateurs cherchent à gagner du temps sur le raccordement et le marquage. D’où l’arrivée de la technologie appelée communément “insertion directe” (notre PI-Spring) pour pallier les désavantages du vissé : long à mettre en œuvre (temps de vissage, respect des couples de serrage), campagnes de resserrage régulières, risques de desserrage. Outre le gain de temps considérable qu’offre la technologie “insertion directe”, notre gamme SNK PI-Spring (push-in et spring) se différencie des autres offres du marché. En effet, elle combine la technologie ressort, raccordement avec outils, et la technologie insertion directe, sans outil, dans le même produit. Nous proposons donc à nos clients une gamme unique avec deux technologies de raccordement dans un seul et même produit, pour une réduction considérable des stocks et un réel confort de câblage pour nos utilisateurs. »

Pour Sébastien Perez, responsable Industrie de Wieland Electric, « les bornes à vis seront généralement utilisées pour les petites installations avec peu de raccordements et pour les grosses sections, type câble aluminium : la section de connexion de notre série selos va jusqu’à 300 mm2. Le “push-in” est plus utilisé pour des questions de rapidité de raccordement et généralement sur les petites sections de fil (0,75 à 2,5 mm2) : nos bornes fasis WTP n’ont pas de contact direct avec les parties sous tension, elles sont prévues pour la construction mécanique et industrielle, ainsi que la distribution d’alimentation aux bâtiments. Les bornes à ressort sont faciles à utiliser, sans entretien, exemptes de vibrations avec des forces de contact élevées, mais elles sont de moins en moins utilisées, le basculement de technologie de la vis se fait directement vers le push-in ».

Une technologie push-in qui, pour Delphine Legendre, chargée de projets Marketing de Phoenix Contact, « s’étend en termes de section : elle est désormais acceptée aussi sur les plus grosses sections de câbles, jusqu’à 185 mm2. Nous rencontrons désormais très peu de freins dans le déploiement de cette technologie, qui présente de nombreux avantages : un raccordement rapide de conducteurs prétraités et rigides grâce à la technique d’enfichage direct sans outil, un raccordement aisé en façade, une insertion aisée grâce à des forces d’insertion réduites de 50 %, un retrait facile des conducteurs sans outil particulier, une résistance aux vibrations selon la norme ferroviaire EN 50155, une résistance aux chocs et à la corrosion suivant les normes de la construction navale ».

De son côté, Wago a présenté à la Foire de Hanovre 2018 deux nouveaux mécanismes de raccordement facilitant la manipulation de ses bornes sur rail push-in TOPJOB S : le levier et le bouton-poussoir. Et, explique Romaric Thevenet, Marketing Manager de Wago Contact, « le point de serrage des nouvelles bornes avec bouton-poussoir peut être ouvert avec n’importe quel outil, elles existent en version pour 2 ou 3 conducteurs et des sections de 0,25 à 25 mm2. Les bornes sur rail à levier offrent quant à elles une manipulation tout aussi intuitive et la possibilité de raccorder en “mains libres” pour encore plus de rapidité : l’ouverture et la fermeture du point de serrage s’effectuent manuellement au moyen d’un levier de couleur orange, pouvant rester en position ouverte ou fermée. Il est possible de combiner les trois technologies de raccordement entre elles. L’ensemble des accessoires de pontage multifonction et le système de repérage rapide en bande de la gamme existante sont compatibles avec les nouvelles bornes ». Ces produits viennent compléter les gammes de bornes sur rail débrochables X-Com S-System, les bornes de puissance Power Cage Clamp, les bornes sur rail Mini, les bornes sur rail enfichables X-Com S-System et les bornes sur rail Compact.

Des solutions alternatives de distribution électrique

Les solutions utilisant les canalisations électriques préfabriquées (CEP) sont complémentaires des solutions classiques par câble et sont très utilisées pour la distribution d’énergie électrique de puissance (jusqu’à 6000 A) dans les bâtiments tertiaires et l’industrie. Ces canalisations sont sans halogène ou PVC et ne dégagent pas des substances toxiques ou de fumées opaques en cas d’incendie. Les CEP permettent aussi de modifier simplement et rapidement une installation électrique (atelier, datacenter…). Ces solutions existent aussi en distribution terminale pour des hôtels, salles de réunion, bureaux en open space, magasins, laboratoires.

Autant de solutions proposées par Eubiq France, avec un système permettant d’installer et de connecter électriquement, ajouter, retirer ou déplacer sur un rail électrique des prises de courant, chargeurs USB, éclairage… Selon Anthony Fresneau, gérant d’Eubiq France, « d’un simple mouvement de rotation, l’utilisateur positionne sur un rail alimenté électriquement (charge maximale 40 A) les accessoires de son choix. Cette solution est déclinée sous forme de colonnettes, de plinthes ou de bandeaux ou intégrée dans des goulottes et profilés encastrables. L’indice de protection du rail est IP4X, ce qui veut dire que l’accès aux parties sous tension du rail est protégé pour tout objet de plus de 1 mm de diamètre. Nos produits sont certifiés par des laboratoires indépendants KEMA selon les normes IEC 61534-1 et NF. Ces solutions répondent aux attentes des professionnels pour équiper notamment des bureaux, salles de réunion ou business centers comme ceux des hôtels du groupe Accor. Nous pouvons ainsi réduire le nombre de prises et les adapter à la demande (prise US, par exemple) en fonction du nombre d’appareils utiles. De quoi soulager les utilisateurs de multiprises en série et de stocks d’adaptateurs ».

Jean-Paul Beaudet