Solutions de réfrigération, de refroidissement, contrôle de la qualité de l’air, groupes d’eau glacée, contrôle de température, gestion et pilotage de consommation d’énergie, traitement de l’air pour salles blanches et locaux techniques… Les besoins en équipements de CVCR sont conséquents au sein des sites industriels et dépendent des bâtiments et des process qu’ils hébergent. L’utilisation de solutions performantes d’un point de vue énergétique est un point clé pour réduire drastiquement la facture énergétique. Dans ce dossier, J3e fera un tour d’horizon de solutions de CVCR performantes dédiées aux sites industriels et tentera d’entrevoir les développements futurs.

Des besoins en CVC spécifiques au contexte industriel

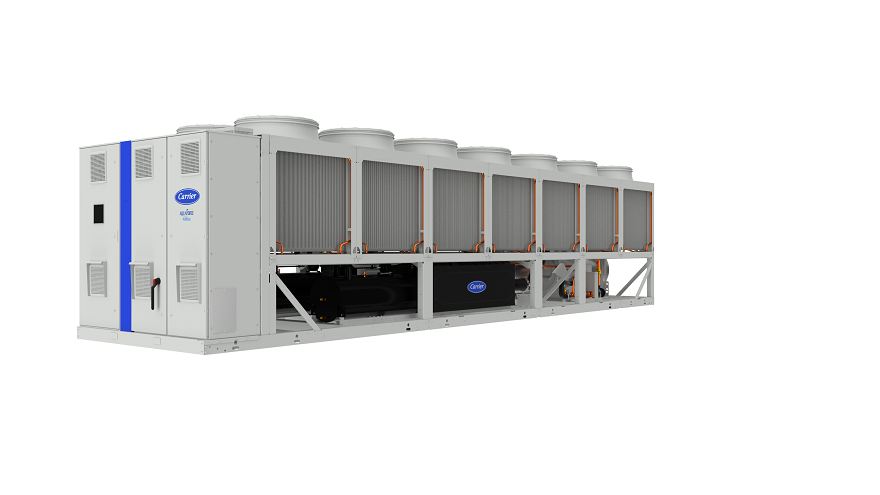

Pour Anthony Kamarad, responsable développement marché produits groupes de froid et pompes à chaleur chez Carrier, « les besoins de refroidissement ou de chauffage d’un processus industriel sont spécifiques à chaque application industrielle. Qu’il s’agisse de l’industrie agroalimentaire, pharmaceutique, de la fabrication de plastique ou de toute autre industrie, la sécurisation des outils de production, l’optimisation de la consommation d’énergie et la minimisation de l’empreinte carbone constituent chaque fois un enjeu majeur pour les entreprises. Et il est ainsi nécessaire d’être en mesure de proposer des refroidisseurs de liquide et PAC couvrant de larges plages de température d’eau glacée et de chauffage, pour répondre aux exigences de tous les fabricants industriels ».

Pour l’exemple, l’industrie agroalimentaire est un secteur très demandeur avec des besoins en refroidissement souvent négatif. La gamme « 30KAVIZE », de conception compacte, allant jusqu’à – 12 °C d’eau glacée est parfaitement adaptée à ces besoins, illustre l’expert de Carrier. Munie de ventilateurs à vitesse variable, de compresseurs à vis à haut rendement, d’un système de récupération de chaleur, répondant à des besoins de puissance de 280 à 800 kW en moyenne température – 4/– 8 °C et jusqu’à 1 300 kW en haute température, la gamme répond ainsi aux attentes multiples des industriels qui recherchent de la fiabilité et de l’efficacité. Éligible aux CEE sur plusieurs points – HP/BP flottante, récupération de chaleur, moteurs performants à vitesse variable –, elle est dotée d’une surveillance de l’énergie consommée et d’une logique de détection de fuites. Le fluide utilisé est le HFO R-1234ze, avec un très faible potentiel de réchauffement (GWP <1) – c’est un point important pour le long terme.

L’industriel est souvent à la fois propriétaire, exploitant et utilisateur final

Dans le tertiaire, le propriétaire du bâtiment n’est pas forcément l’exploitant et encore moins l’utilisateur final. Tous ont des intérêts et/ou des besoins différents, ce qui peut parfois desservir l’atteinte optimale de la performance énergétique globale d’un bâtiment.

« Pour un industriel, l’optimisation globale des coûts est un élément clé de sa réussite et, de fait, l’industrie a basculé très rapidement vers la performance énergétique et débuté sa transition écologique sans attendre d’être face à la nécessité d’appliquer des directives, lois, décrets ou normes en faveur des performances énergétiques des bâtiments. L’exigence des industriels concernant leur propre production a fait que cette exigence est transposée à tous les systèmes annexes et notamment les systèmes CVC », explique Anthony Kamarad, de Carrier France.

Par ailleurs, que ce soit dans le neuf ou pour la rénovation, les industriels comprennent les problématiques techniques, réglementaires et financières liées à l’installation, l’utilisation et la maintenance de systèmes CVC et sont donc davantage enclins à accepter des systèmes parfois plus complexes et donc plus coûteux, mais dont la finalité est de fournir une solution parfaitement adaptée à leurs besoins et alignée avec leurs objectifs.

Oui aux moteurs et variateurs, et les harmoniques dans tout cela ?

Quentin Peillet, Product Manager Variateur, ABB Motion

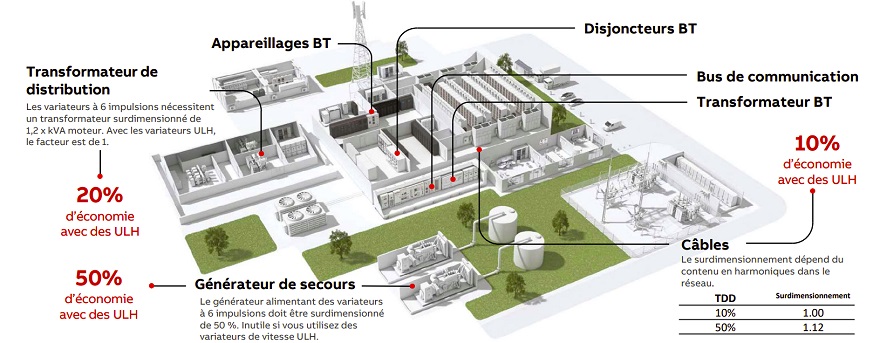

« Les variateurs de vitesse ajoutent une puissance déformante polluante qu’il convient de minimiser. Cette puissance déformante est caractérisée par un indicateur, le taux de distorsion (THD) annoncé en courant, et en tension. Les niveaux de pollution maximums acceptables sont à considérer aux droits des produits, mais aussi, et surtout au droit de l’installation électrique, dans sa globalité.

Il est particulièrement important de bien comprendre quels niveaux de THDu et de THDi sont

acceptables sur une installation. L’impact économique des harmoniques est visible à chaque stade du cycle de vie d’une installation :

- Coût initial lié au surdimensionnement des équipements dans le but de maîtriser

les harmoniques ou aux investissements dans des solutions de réduction de ceux-ci.

- Coûts quotidiens à l’exploitation dus à l’inefficacité des systèmes.

- Coûts associés aux défaillances prématurées des équipements.

Pour s’en prémunir, il est possible d’utiliser des variateurs dit “propres”, afin d’obtenir des THD beaucoup plus faibles, inférieurs à 3 %, et ce, même à charge partielle », ajoute l’expert.

Et l’utilisation de variateurs dits « Ultra Low Harmonic » va permettre de s’affranchir de filtres actifs et donc, de diminuer les pertes par effet Joule, mais aussi de réduire de façon importante les coûts d’installation et de fonctionnement notamment avec :

- un dimensionnement plus faible des sources d’énergie avec jusqu’à 50 % de moindre dimensionnement du générateur de secours, mais aussi des économies sur le dimensionnement des transformateurs de distribution car la puissance apparente diminue du fait du taux d’harmoniques beaucoup plus faible ;

- de plus, un moindre surdimensionnement des câbles et des protections associées sont nécessaires.

Exemple illustratif de répartition des économies sur un site. © ABB Motion

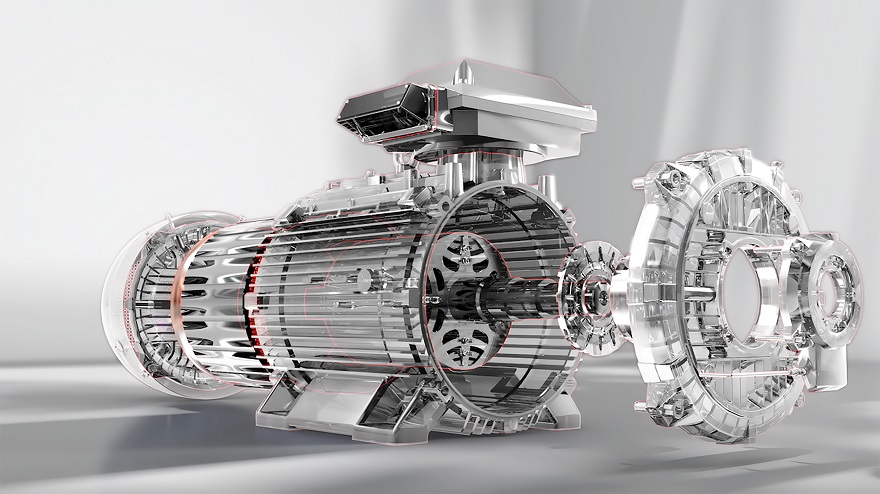

Le rôle primordial des moteurs dans les systèmes HVAC-R industriels

« 45 % de l’électricité mondiale est utilisée pour alimenter les moteurs électriques dans les bâtiments et les applications industrielles, avec des usages variés dans différents systèmes, que cela soit par exemple pour les CTA et installations de ventilations, mais aussi pour les pompes hydrauliques et les compresseurs présents dans les chaînes de chauffage, de climatisation, de réfrigération présents dans l’industrie », introduit Christian Eisenmenger, Segment Manager au sein d’ABB Motion France.

L’investissement dans la modernisation des équipements utilisés dans ces systèmes est très rentable en termes d’efficacité énergétique et il est estimé une économie globale de 10 % de la consommation mondiale électrique si les plus de 300 millions de systèmes industriels à moteur électrique étaient des systèmes performants.

« Pour exemple, ABB propose un moteur synchrone à réluctance à technologie sans aimant, qui est équipé d’un rotor spécifiquement conçu pour limiter les échauffements : les pertes rotoriques sont ainsi limitées de près de 40 % par rapport à un moteur à induction IE2. Cela impacte la durabilité, avec un rendement garanti dans le temps, et présente aussi une fiabilité sans précédent, ainsi qu’une maintenance simplifiée », illustre l’expert. Et ceci dans un marché où le nombre de moteurs sera doublé d’ici 2040.

Enfin, « un moteur sans aimants, c’est un moteur sans matériaux à base de terres rares et ce point est aussi clé », ajoute-t-il.

« Le dernier-né de la gamme ABB Motion est le premier à atteindre l’hyper-efficacité IE6 avec un niveau d’efficacité équivalent à une réduction de 20 % des pertes d’énergie par rapport à des moteurs IE5 comparables, et toujours sans aimants », poursuit Christian Eisenmenger.

Pour rappel, la norme internationale (CEI/EN 60034-30.1) a été établie afin de faire la classification du rendement énergétique international (IE) des moteurs asynchrones triphasés basse tension. Selon cette norme, les moteurs de la classe de rendement IE4 (Super Premium) ont entre 10 et 24 % de pertes en moins par rapport aux moteurs de la classe de rendement IE3 (Premium).

| IE1 | Rendement standard |

| IE2 | Rendement élevé |

| IE3 | Rendement Premium |

| IE4 | Super Premium |

Pour la classe IE5 Ultra Premium, l’objectif est de réduire les pertes d’environ 20 % sur celles de la classe IE4.

« Il y a encore le niveau IE6 avec 20 % de gain par rapport à IE5, et c’est le niveau atteint avec la dernière génération de moteur synchrone à réluctance (SynRM) », ajoute l’expert d’ABB Motion.

Moteurs à réluctance synchrone et variateurs de vitesse : le tandem gagnant

Les moteurs à réluctance synchrone, tout comme les moteurs à induction ne peuvent bien fonctionner sans variateur de vitesse. « Ainsi, les variateurs permettent une flexibilité et une adaptabilité aux usages et charges de fonctionnement. Avec l’association d’un variateur de vitesse à un moteur standard de taille moyenne, il est possible d’obtenir une réduction de la consommation d’énergie de plus de 50 % avec une variation de la vitesse de 20 % seulement », précise Quentin Peillet, responsable produits variateurs au sein d’ABB Motion France.

En effet, la mise en place ou l’association d’un variateur présente plusieurs avantages en permettant d’adapter la puissance au strict nécessaire de la demande, mais aussi en réduisant les pics d’intensité dans la consommation électrique, tout en éliminant les séquences de marche/arrêt, ce qui augmente la longévité du moteur par un démarrage progressif.

À la différence des techniques de régulation mécaniques énergivores, le variateur, avec son intelligence embarquée, agit directement sur la vitesse du moteur, qu’il adapte en fonction de la demande réelle.

« Ainsi, les ROI atteints sont souvent de l’ordre de 4 à 6 mois. Pour prendre un cas concret où un ventilateur tourne à vitesse fixe à 100 %, soit sa vitesse maxi, 24 h/24 ; s’il est couplé à un variateur de vitesse et que sa vitesse est réduite de 20 %, sa consommation peut très vite baisser de 40 à 50 % », illustre Quentin Peillet.

L’expert d’ABB Motion ajoute que le potentiel d’économie est élevé sur le parc installé mondial car il est estimé que moins d’un quart du parc est équipé de variateurs.

3 Questions à…

Vincent Rivolet, directeur Centre-Ouest au sein du groupe CEME

Quels exemples clés de mise en place de systèmes CVC performants réalisés dans l’industrie ?

Vincent Rivolet – Il y a classiquement les installations de chauffage et climatisation, mais aussi de traitement d’air avec traitement de l’hygrométrie, que cela soit pour l’humidification ou la déshumidification. En termes de solutions, nous installons par exemple des rooftops avec diffusion haute induction, des centrales de traitement d’air et production associées (pompe à chaleur air-eau, PAC 4 tubes, groupe d’eau glacée air-eau ou eau-eau), mais aussi de la production de chaleur depuis une chaufferie vapeur ou une chaufferie biomasse… Il y a aussi des interventions pour l’amélioration des installations de traitement d’air – remplacement de CTA par des machines à récupération de chaleur intégrée, optimisation de la diffusion d’air par haute induction pour améliorer l’homogénéisation et diminuer la stratification en partie haute des bâtiments – mais aussi les installations de production d’eau glacée et notamment le remplacement des appareils avec des fluides à fort GWP. Des interventions sont aussi, suivant les process, effectuées pour de la compensation d’air, des extractions spécifiques, avec toujours une optique centrée sur l’efficacité énergétique du système.

Quelles évolutions actuelles et futures sur les projets CVC industriels qui sont menés ?

V. R. – Le pilotage et la conduite des équipements de génie climatique sont essentiels et désormais incontournables dans l’industrie comme dans le tertiaire, et cela, sur toute la durée de vie de l’équipement. C’est pourquoi nous mettons de plus en plus en œuvre des solutions de GTB permettant de mesurer les consommations spécifiques (chauffage, ventilation, éclairage…) afin de proposer des plans d’amélioration en cas de dérives constatées, tout en permettant d’intervenir sur les paramètres de régulation des équipements pour en optimiser le fonctionnement et les consommations au quotidien.

Y a-t-il toujours une réelle urgence sur le sujet « de l’efficacité énergétique des systèmes CVC » ?

V. R. – C’est un paramètre déjà pris en compte par beaucoup d’industriels car ils ont subi de plein fouet la hausse des énergies qui impacte directement leurs coûts de production, y compris le coût de fonctionnement des systèmes CVC. Pour limiter l’impact de ces hausses, il est possible de remplacer des équipements énergivores par des équipements efficients, ou bien d’améliorer les solutions existantes avec, par exemple, des mises en place de régulations plus performantes sur la HP et BP flottantes des systèmes de production d’eau glacée, la mise en place de variateurs, ou encore de groupes à palier magnétique. Les équipes CEME apportent leurs expertises au cas par cas pour accompagner les industriels dans ces différentes évolutions, depuis le recueil des besoins et dimensionnement des équipements, jusqu’à l’entretien et l’optimisation des équipements installés.

Les tendances pour demain : la décarbonation imposera encore davantage efficacité et sobriété

Que ce soit dans l’industrie ou le tertiaire, le changement important en cours réside dans la décarbonation des systèmes de CVC futurs et existants pour répondre à deux notions fondamentales : l’efficacité et la sobriété dans leur conception, mais aussi et surtout dans leur utilisation. En ce sens, l’expertise des équipes Carrier est clé pour combiner différentes technologies : ainsi, cela peut passer par du Free Cooling intégré pour la production d’eau glacée avec une gamme dédiée, par de la récupération de chaleur totale boostée avec la gamme 30KAV-ZE, ou encore par la valorisation d’énergie fatale pouvant fournir de l’eau chaude jusqu’à 85 °C avec une autre gamme.

Pour ce qui est de la production de froid dans l’industrie, on va chercher aussi à optimiser les systèmes. Cela passe par l’ajustement des températures quand cela est possible ou encore l’utilisation d’appareils toujours plus efficaces et capables de fonctionner dans des conditions extrêmes. Ces dernières étant de plus en plus fréquentes, notamment avec les fortes chaleurs qui s’accentuent, les industriels veulent absolument garantir le fonctionnement de leurs processus.

L’expert de Carrier souligne également que « la pompe à chaleur, en basse comme en très haute températures, est d’ores et déjà une des solutions pour répondre aux enjeux actuels et de demain. Et aujourd’hui, les clients industriels nous questionnent beaucoup sur nos solutions de remplacement des chaudières à énergie fossile ».

Jean-François Moreau

Retrouvez le dossier page 44, J3e juin 2024 :